AXIALSCAN FIBER RD-50 是一个高度集成的前聚焦振镜,它专为能够在激光焊接和切割应用中提供最小的聚焦光斑直径而开发。凭借其大孔径,即使在大幅面的加工区域中,也能达到所需的光斑直径。这意味着即使加工大型工件,也只需要一个扫描振镜就能完成激光加工,无需对工件或振镜进行大范围移动。

在AXIALSCAN FIBER RD-50 的开发过程中,我们非常重视其在未来潜在领域的应用。它采用防尘密封外壳、集成的光纤耦合器和准直器,并提供多种选项用于同轴加工控制,使其在工业生产中能够可靠地使用。

这些特点使得AXIALSCAN FIBER RD-50非常适合用来切断电池箔中的电连接点(TABs)。另一个应用是在燃料电池的双极板上焊接上,不锈钢薄片厚度不到100微米且具有复杂的毛细结构。在这种情况下,拥有高定位精度的AS F RD-50,不仅能够加工出稳定熔深的细小焊缝,而且不会对双极板造成损坏。

最小聚焦光斑直径

最大加工区域

针对工业生产的优化设计

无尘室制造

AXIALSCAN FIBER RD-50有什么特别之处?

大型工件的动态激光加工

凭借50mm的大孔径,AXIALSCAN FIBER RD-50在实现用最小的聚焦光斑直径加工300 x 300 mm²至900 x 900 mm²的大型工件时优势尽显。依靠精密的轻质镜片,即使在镜片尺寸较大的情况下,也能够实现高动态性,并且使用高功率激光器(如光纤激光器和环形激光器)时也具有优异光束的质量。

事实&用户案例

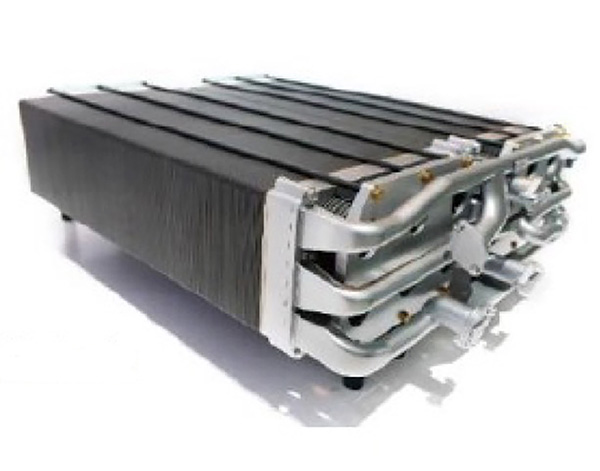

用环形激光器焊接双极板

可调环形模式的激光器已经成为一种创新的解决方案,用于关键零部件的高精度高效率焊接。由于环形光斑相比于高斯光束的能量分布更均匀,可最大限度地减少热影响区域,从而获得更好的焊接强度和耐久性。另外,焊接凸起即使在低至600毫米/秒的送料速度下也不会产生或者出现在更高的速度范围,这显著地提高了生产力。

双极板的焊接要求

当工件需要依靠小的聚焦光斑进行激光焊接加工时,环形光斑激光已经达到了其极限。例如,在对薄双极板使用50-100微米的小聚焦光斑直径焊接时。环形激光中多模光纤的中等光束质量与典型扫描振镜的最大光束直径组合时,往往无法实现更好的聚焦效果。

因此,为了在焊接双极板等细小焊接中使用环形激光器,就需要一个特殊的扫描振镜,能够在聚焦之前提供较大的光束直径,同时提供足够的动态性能以实现高效的生产。

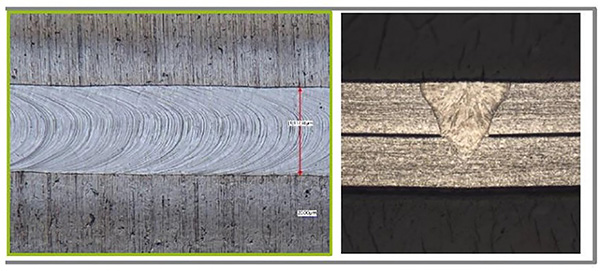

燃料电池堆中的气体毛细管紧密的靠在一起,在焊接过程中需要很高的定位精度。

大孔径保证了最小的聚焦光斑和最大的加工幅面

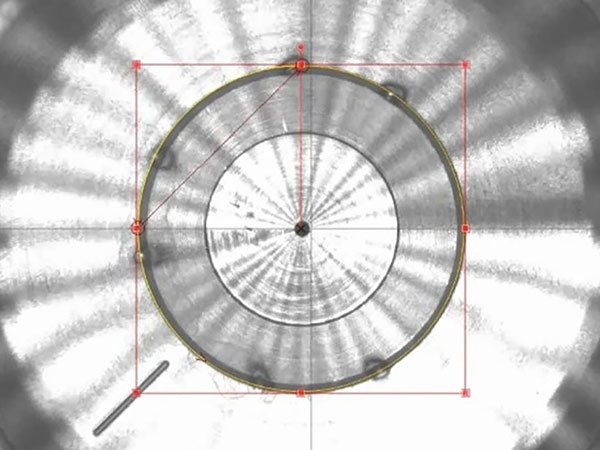

AXIALSCAN FIBER RD-50是专门为此类应用开发的。其大尺寸轻质反射镜片在聚焦之前允许50毫米的通光口径,集成准直确保了系统光路的最佳对准。这使得使用单模光纤激光器时,在300 x 300 mm²的范围内可实现约25微米的聚焦光斑直径,并且搭配合适的激光器,AXIALSCAN FIBER RD-50甚至可以实现小于100微米的环形光斑直径。

双极板焊接时,焊缝的表面和横截面。

由于激光焊接过程中产生的飞溅和粉尘常常会导致恶劣的生产条件,因此AXIALSCAN FIBER RD-50的外壳是防尘设计的。集成的光纤耦合器和带有快速更换结构的双层保护玻璃也确保了系统在运行和维护期间保持无尘,并随时可用。

由于AXIALSCAN FIBER RD-50使用了特别开发的轻质镜片,即使通光孔径较大,它也能够实现高动态的运动。这最大限度地减少了加工时间,甚至可以实现动态要求较高的扫描方案,例如在移动部件上进行飞行加工或优化的摆动焊接。

通过环形模式的激光器和AXIALSCAN FIBER 50的使用,燃料电池的生产变得更加高效。

总结一下,AXIALSCAN FIBER RD-50使利用环形激光器焊接双极板以及完成其他高精度应用成为了可能。通过这种方式,可以在燃料电池的制造过程中精确控制焊接过程、减少热影响区(HAZ)和最小化热变形。由此带来的高质量焊缝不仅可以延长产品寿命,而且可以提高燃料电池的性能。

不仅仅是扫描仪 - 我们的最佳附加组件

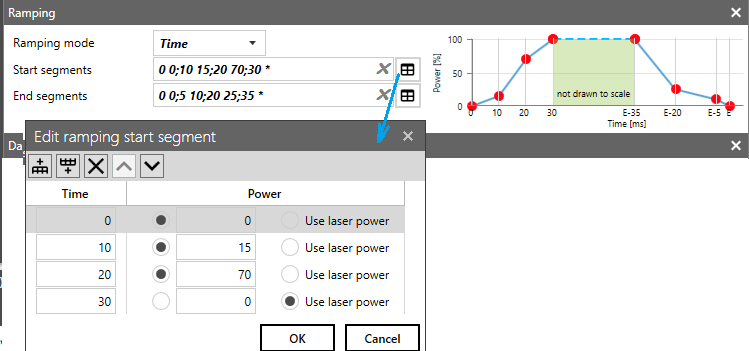

SP-ICE-3 - CARD: 焊接过程中激光功率的灵活控制

在激光焊接中,对熔池的控制对于获得高质量的焊接效果至关重要。例如,突然打开激光通常会导致飞溅和难以控制的焊接效果。为了防止这种情况发生,可以使用功率斜坡来以一种可控的方式增加激光功率,防止激光穿透。在这里,最重要的是要将激光功率的控制与镜片的运动同步,特别是在较高的焊接速度下。

RAYGUIDE 软件中可视化的焊接功率斜坡功能

此外,动态环形模式的激光可以通过SP ICE 3控制卡轻松集成。由于SP ICE 3控制卡具有两个可单独控制的通道,激光器中心功率与环形功率之间的分配可以随着振镜的运动同步变化。这样,就可以通过动态环形模式有效的控制熔池,从而在焊接过程中实现更高的焊接速度和更少的飞溅。

RAYGUIDE 点击&示教: 通过相机进行生产准备

在许多加工生产过程中,工作准备是一个可能耗费大量时间的步骤。在高精度生产过程中,这个调整阶段花费的时间甚至可能比随后的激光加工所需的时间更长

为了简化这部分的准备工作,我们开发了RAYGUIDE CLICK&TEACH。因为它更容易识别工件的位置并相应地调整振镜的运动。

通过相机检测并校准在工件上的激光加工位置

相关适配件

自动对准过程中的位置识别

通过对工件进行自动特征识别,扩展了RAYGUIDE CLICK&TEACH的手动位置校正功能。这便捷地实现了激光精确加工的自动化。

给你一个选择RAYLASE的理由

RAYLASE的独特之处

技术指标至关重要,而且通常是决定性的因素。但在RAYLASE,我们相信,除了纯粹的技术指标之外,还有其他更多重要的因素。换言之,我们提供的不仅仅是技术方案还是您最成功和可靠的激光加工合作伙伴。

系统的视角而非单一组件的视角

现代激光加工系统通常是为某个工艺步骤而专门设计的,并且经过高度的设计优化。因此,在选择合适的振镜系统时,考虑其与其他机器组件之间的协同作用非常重要。因此,在RAYLASE,我们始终重视系统的整体解决方案,全力协助客户,帮助他们找到最合适的产品。

丰富的应用经验

对于很多加工工艺,振镜是一个起决定性作用的组件。通常振镜决定了激光光斑的参数和加工的速度。为了确保最佳的解决方案,我们协助客户选择合适的光束传输组件以及传感器。同时,我们会模拟客户应用激光的场景。另外,我们技术支持中心(TCC)的技术专家,会为激光器,振镜以及相关软件功能的参数优化提供技术支持。

现场的技术支持和服务

我们的客户是他们激光应用领域的专家,而我们则是扫描振镜的专家。因此,在使用我们产品过程中,我们会为客户提供技术支持,必要时也可提供现场支持。通过这种方式,RAYLASE能够确保我们的产品获得最佳优化,并始终能够为客户提供价值。

系统的教学和培训

现代扫描振镜是非常复杂的系统。因此,深入了解其特性至关重要。只有当用户了解各种参数是如何相互影响时,才能实现最佳的工艺效果。正因为如此,RAYLASE非常重视对我们的客户进行产品培训。另外,根据需要,我们还可为客户提供现场培训,以便用户能够独立操作系统。

我们的实力

合作共赢。在RAYLASE,我们始终坚持这一理念。因此,我们非常重视以伙伴关系的形式开展合作以及平等开放的交流。因为只有当我们共同找到最佳的解决方案,并成功地将其整合到设备中去,所有的参与者才能获益——我们的客户、我们自己,以及最终的用户。

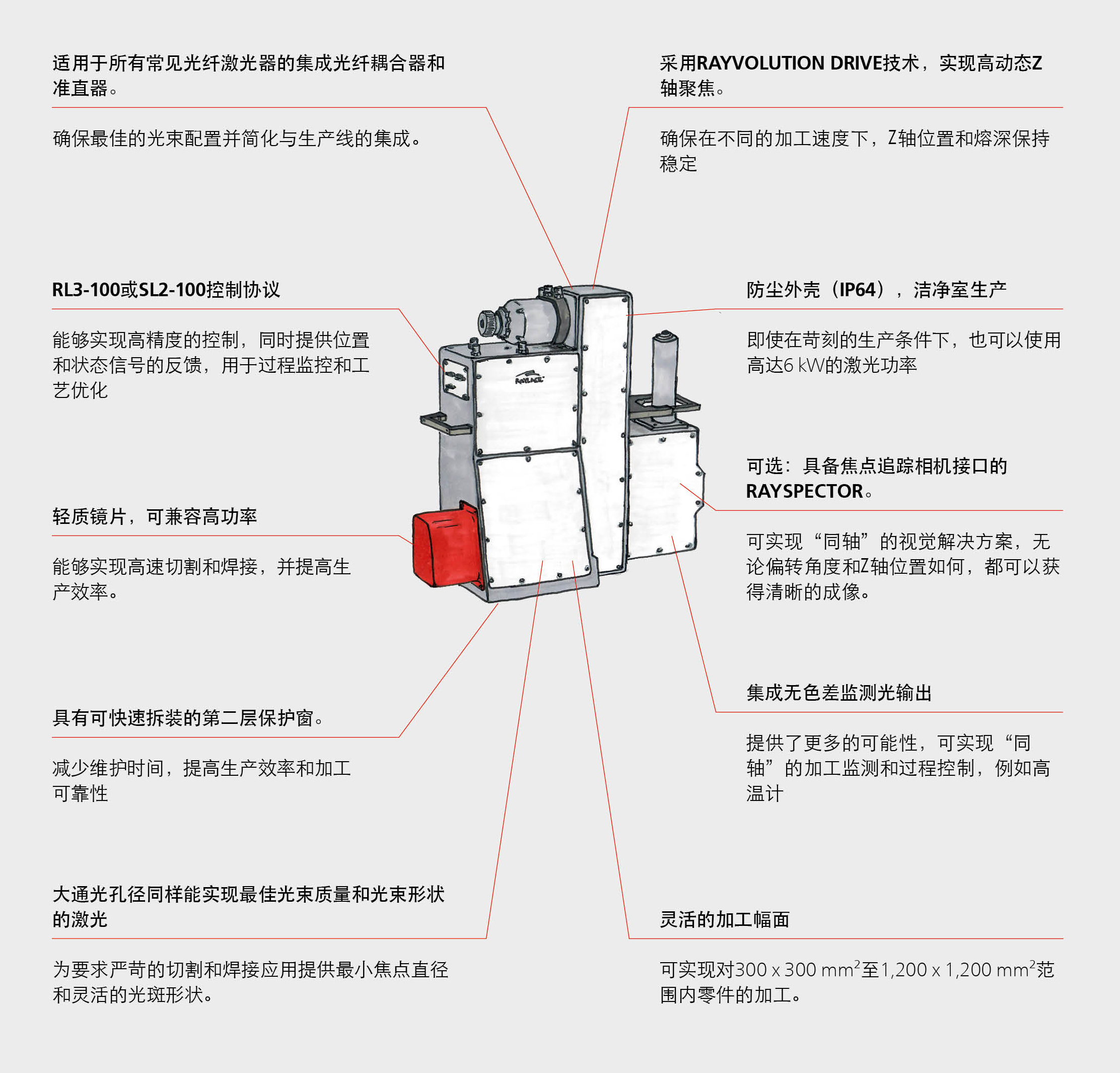

特点

- 适用于所有常见光纤激光器的集成光纤耦合器和准直器。

- RL3-100或SL2-100控制协议

- 轻质镜片,可兼容高功率

- 具有可快速拆装的第二层保护窗。

- 大通光孔径同样能实现最佳光束质量和光束形状的激光

- 采用RAYVOLUTION DRIVE技术,实现高动态Z轴聚焦。

- 防尘外壳(IP64),洁净室生产

- 可选:具备焦点追踪相机接口的RAYSPECTOR。

- 集成无色差监测光输出

- 灵活的加工幅面