Laserstrahlschweißen im Vakuum

SCHWEISSVERBINDUNGEN VON HÖCHSTER QUALITÄT

Mit Laserstrahlschweißsystemen unter Vakuumbedingungen lassen sich tiefe Schweißnähte besser, günstiger und energiesparender herstellen.

Um den Klimawandel zu gestalten, braucht es mehr erneuerbare Energien. Windkraft, die Elektrifizierung des Automobils und Brennstoffzellen zur Bewegung von größeren Lasten wie Schiffen, Zügen und Flugzeugen, versprechen riesige Zukunftsmärkte zu werden. Gefordert sind hier aber nicht nur leicht zu verarbeitende Werkstoffe und qualitativ hochwertige Bauteile, sondern es bestehen auch hohe Anforderungen an die Wirtschaftlichkeit der Bearbeitungsprozesse. Insbesondere an die Schweißprozesse bei der Herstellung von Bipolarplatten für Brennstoffzellen, Batterien für Elektrofahrzeuge, Busbars für die Leistungselektronik, Kupfer-Hairpins für den elektronischen Antriebsstrang oder Stahlbauteile für Offshore-Windanlagen.

Daher ist eine schnelle, energieeffiziente, hochqualitative Schweißtechnik bei Maschinenbauern und Integratoren nicht nur erwünscht, sondern stark nachgefragt. Ein

junges Verfahren fasziniert durch eben diese Vorzüge: das Laserstrahlschweißen unter Vakuumbedingungen. Es ermöglicht hohe Einschweißtiefen bei Metalllegierungen und -verbindungen aus Edelstahl, Aluminium und Kupfer mit geringerem Energieaufwand im Vergleich zu herkömmlichen Schweißverfahren und bietet damit mehr Qualität und höhere Produktivität bei gleichzeitig sinkenden Kosten.

Wie entwickelte sich das Laser- strahlschweißen im Vakuum?

Manchmal hilft Zufall, manchmal hilft Forschergeist neuen Technologien auf die Sprünge, hier kam beides zusammen. Dr. Christian Otten: „Meine Kollegen und ich entdeckten das Verfahren während meiner Promotion, ich war damals wissenschaftlicher Mitarbeiter am Institut für Schweiß- und Fügetechnik der RWTH Aachen, machte meinen Doktor zum Thema Elektronen- und Laserstrahlschweißen von Werkstoffkombinationen. Wir fragten uns damals, warum sind Elektronenstrahlschweißnähte so viel besser als Laserstrahlschweißnähte und welchen Einfluss besitzt der Unterdruck darauf?

Dr. Christian Otten, Geschäftsführer von LaVa-X, hat allen Grund zur Freude. Das Unternehmen entwickelt sich positiv und erhielt 2020 für das Laserstrahlschweißen im Vakuum den regionalen Innovationspreis „Award Rheinland Genial“.

Quelle LaVa-X

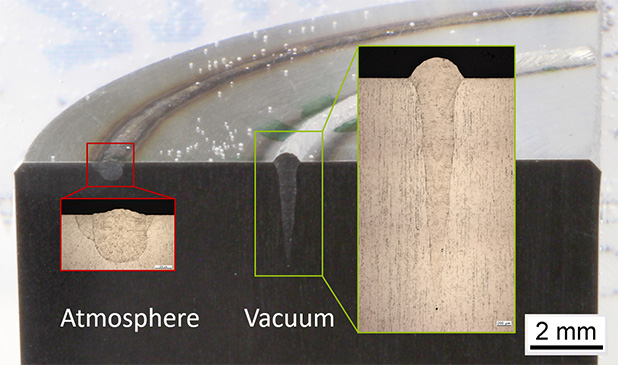

Die Ergebnisse waren beeindruckend: Mit dem Laserstrahlschweißen im Vakuum können identische Schweißnähte erzeugt werden wie mit dem Elektronenstrahl. Und das schon bei wenigen Millibar Unterdruck. Im Vergleich: Beim Elektronenstrahlschweißen wird ein Hochvakuum von bis zu 10-6 mbar benötigt, um eine Kollision der beschleunigten Elektronen mit den Stickstoff- und Sauerstoffmolekülen zu vermeiden. Der Laser kann zudem im Vergleich zur Produktion unter Luftatmosphäre besser in seiner Leistung skaliert werden, womit der Energieverbrauch der Schweißanlage sich stark verringert. „Das neue Verfahren wies somit alle Vorzüge des Elektronenstrahlschweißens ohne dessen Nachteile, wie z. B. Röntgenstrahlung, auf. Das ging mir einfach nicht mehr aus dem Kopf“, resümiert Otten die Resultate.

Mit diesen bahnbrechenden Forschungsergebnissen im Gepäck wagte Dr. Christian Otten schließlich den Sprung in die Selbstständigkeit. Er kündigte seinen Job und gründete 2017 die LaVa-X GmbH in Herzogenrath, deren Geschäftsführer er bis heute ist. „Damals haben wir mit zwei Mitarbeitern ganz klein in einem Büro in der Fachhochschule Aachen begonnen und heute sitzen wir in einem modernen Firmenkomplex mit 26 Mitarbeitern, darauf sind wir stolz“, unterstreicht er das rasante Wachstum seiner Firma in den letzten fünf Jahren.

Laserstrahlschweißen an Atmosphäre: mit vielen Problemen behaftet

Schmelzbad. Eine Verschweißung unter Luftatmosphäre ist immer auch mit Oxidation verbunden und weist somit eine höhere Korrosion auf, Verfärbungen sind die Folge, die nachbearbeitet werden müssen.

Gerade in der boomenden Elektromobilität, in der es viel um das Verschweißen von Kupferbauteilen geht, setzen daher Unternehmen in letzter Zeit oft auf das Laserschweißen im grünen oder blauen Wellenlängenspektrum. Was für die Materialbearbeitung aber von Vorteil ist, bringt den Unternehmen selbst hohe Investitionskosten für teure Laser. Hier bietet das Laserschweißen im Vakuum, vom Unternehmen auch LaVa-Schweißen genannt, eine deutlich günstigere Alternative. Es verbindet eine hohe Qualität mit gesteigerter Produktivität – und das zu deutlich geringeren Kosten.

Ein Mitarbeiter von LaVa-X arbeitet an einer Laserschweißanlage mit der darin befindlichen offenen Evakuierungskammer, die in drei bis fünf Sekunden ein Vakuum über dem Bauteil erzeugt. Quelle LaVa-X

Die positiven Auswirkungen eines Vakuums auf den Prozess

Gegenüber herkömmlichen Methoden verläuft der Prozess unter Vakuum (100 mbar) sehr ruhig, es kommt kaum zu Poren und oder Spritzern, Heiß- und Härterisse treten deutlich seltener auf. Da keine Oxidation stattfindet, braucht es auch keine Nachbearbeitung der Werkstücke. Zudem lässt sich die Einschweißtiefe bei Edelstahl um bis zu 60 % bei gleichen Schweißparametern steigern oder im Umkehrschluss kann die Laserleistung reduziert werden. Konkret bedeutet das, dass Einschweißtiefen von 1 mm mit gerade einmal 200 W möglich sind.

Die Qualität, die unter Vakuumbedingungen erreicht werden kann, überzeugt also in vielen Punkten. Aufgrund der geringeren Leistung der Laser benötigt der Schweißprozess natürlich auch deutlich weniger Energie. Auch lassen sich Bauteile im Vakuum ohne Zwischenschritte fertigen. Das alles spart Zeit und Kosten und erhöht somit die Produktivität. Die Evakuierung der produktbezogenen Kammern erfolgt übrigens überraschend schnell – in nur drei bis fünf Sekunden. Dazu Dr. Otten: „Bei hochproduktiven Anlagen sind die Vakuumkammern so an das Produkt angepasst, dass nur ein sehr geringes Volumen evakuiert werden muss.“

Die Vorteile des Laserstrahlschweißens im Vakuum im Überblick

- Reduktion von Poren und Spritzern

- Weniger Verzug

- Schmelzbad unter Vakuum ruhiger und kontrollierter Präzise und tiefe Schweißnaht

- Parallele Nahtflanken

- Keine Bedampfung und Verschmutzung

- Bessere Korrosionsbeständigkeit

- Hohe Einschweißtiefe

- Energie um bis zu 60 Prozent reduziert Geringere Laserleistung braucht weniger Strom Bessere Energiebilanz

Produktlösungen

Besonders gut geeignet für das Laserstrahlschweißen im Vakuum ist die SUPERSCAN-IV-Serie von RAYLASE in den Aperturen 15, 20 und 30.

Die richtige Schweißqualifizierung ist die halbe Miete

50 Prozent der Arbeit von LaVa-X während der Prozessentwicklung besteht in der Schweißqualifizierung, sprich: in der entsprechenden Analyse der optimalen Schweißparameter. Je nachdem, ob es sich um Aluminium, Kupfer oder Edelstahlverbindungen bzw. Mischverbindungen handelt, sind die An- und Herausforderungen sehr unterschiedlich. Dr. Otten: „Dabei wird die Maschine immer um den Prozess herumgebaut. So schweißen wir z. B. Isolationspanele zur Wärmedämmung, Drucksensoren für Gaswerke und bieten viele gute Lösungen für die Elektromobilität.“

LaVa-X-Mitarbeiterin bei der Schweißnahtqualifikation

einer Aluminium-Kupfer-Mischverbindung für die Elektromobilität.

Ein deutliches Plus: Kombination aus Laserstrahlschweißen im Vakuum + Ablenkeinheiten

Bernhard Dauner, Vertriebsmitarbeiter: "Gerade beim Schweißen von Bipolarplatten zur Brennstoffzellenherstellung braucht es oftmals größere Bearbeitungsfelder. Hier arbeitet LaVa-X mit unserem AXIALSCAN FIBER-30."

RAYLASE-Lösung: Die SUPERSCAN-IV-Reihe von RAYLASE eignet sich hervorragend zum LaVa-Schweißen. Sie ist kompakt und hochdynamisch.

„Ich persönlich schätze die Arbeit mit Ablenkeinheiten sehr“, meint Dr. Otten, „denn anstatt das Bauteil zu drehen, ist es deutlich einfacher, den Laserstrahl entsprechend

zu führen und wir können mehrere Bauteile gleichzeitig bearbeiten. Ein riesengroßer Produktionsgewinn!“ Zum Einsatz kommt hier der SUPERSCAN IV-15 von RAYLASE. Dieser befindet sich außerhalb der Vakuumkammer. „Wir können damit besonders hohe Oszillationsfrequenzen und hohe Amplituden einstellen und somit das Wobbleschweißen effektiv einsetzen. Auch die hohe Umstelldynamik der kleinen Spiegel ist für uns bei einer geringen Laserleistung sehr wichtig. Wir nutzen zwar auch die 20er- und 30er-Version des SUPERSCAN IV, aber dann nur bei Leistungen über 2 kW oder wenn wir einen kleineren Spot benötigen bei gleichzeitig langer Brennweite.“

Dazu Bernhard Dauner, der bei RAYLASE LaVa-X betreut: „Die modellbasierende, digitale Regelung des SUPERSCAN IV bietet zusammen mit leichten und steifen Siliziumkarbidspiegeln höchste Dynamik und Endgeschwindigkeit. Das robuste, wassergekühlte Masterblock-Design erlaubt in Verbindung mit der optionalen Luftspülung Laserleistungen bis 6 kW.“

Die Vorzüge der SUPERSCAN-IV-Serie auf einen Blick:

- Ansteuerung über SL2-100-Protokoll 20 Bit oder XY2-100-Protokoll 16 Bit

- Stark reduzierte Verlustleistung und geringste Wärmeentwicklung durch digitale PWM-Endstufe

- Hohe Dynamik und Geschwindigkeiten für größtmögliche Produktivität besonders beim Wobbleschweißen und anderen fordernden Anwendungen

- Verschiedenste Spiegel-Substrate und -Beschichtungen für vielfältige Anwendungen

LaVa-X, Herzogenrath, ist noch ein junges Unternehmen. 2017 von Dr. Christian Otten gegründet, steht das sogenannte LaVa-Schweißen – ein Laserstrahlschweißen im Vakuum – im Mittelpunkt. Das Verfahren gilt als energiesparende, wirtschaftliche Alternative zum klassischen Laserschweißverfahren und kommt immer mehr auch bei erneuerbaren Energien zum Einsatz. Mit dieser Methode lassen sich nahezu alle metallischen Werkstoffe wie Edelstahl, Aluminium, Titan und Kupfer in höchster Qualität verbinden. Dafür bietet das Unternehmen ein breites Spektrum an Leistungen, das sich von der Machbarkeitsstudie über die B-Musterfertigung bis hin zum Bau von Schweißanlagen erstreckt. Die produktbezogenen Maschinen werden schlüsselfertig installiert. Mit den lieferbaren LavaCELL- Produktionsanlagen von LaVa-X stehen auch noch Fertigungszellen mit modularer Automatisierungstechnik zur Verfügung. Das Ziel des LaVa-X-Teams besteht darin, seine Kunden bei allen fügetechnischen Herausforderungen zu unterstützen und die Qualität sowie die Produktivität beim Laserstrahlschweißen im Vakuum stetig zu verbessern. Dabei helfen immer auch die entsprechenden Laserablenkeinheiten von RAYLASE. Die stärkste Branche ist derzeit die Sensortechnik.

Ein Mitarbeiter stellt den Laserprozess ein. Hinter ihm ist die offene Evakuierungskammer zu sehen. Es gibt sie in drei Dimensionen produktbezogen ausgelegt. Quelle LaVa-X

Für die Energiebilanz der Anwender erweist sich das neuartige Verfahren als extra Plus. Alles in allem lässt sich mit dem LaVa-Schweißen bis zu 35 % Energie gegenüber dem herkömmlichen Laserschweißen einsparen. Nicht nur, dass es weniger Laserleistung bedarf und damit einen geringeren Stromverbrauch, auch benötigt das Schweißen im Vakuum keine Druckluft, um die eingesetzte Optik von Spritzern und Schmauch freizuhalten. Und Druckluft, das sollte bekannt sein, gehört zu den teuersten und energieverschwenderischsten Medien, die es gibt. Alles Faktoren, die umso mehr ins Gewicht fallen angesichts der derzeit explodierenden Energiepreise. Und wie ist Dr. Otten auf RAYLASE aufmerksam geworden?

„Wir schätzen Qualität über alles und die Qualität der Ansteuerkarte SP-ICE-3 hat uns vor ein paar Jahren derartig überzeugt, dass wir mittlerweile auch mit Komplettsystemen von RAYLASE arbeiten.“

Fazit: Qualität kommt von Qualität und gemeinsam steigern LaVa-X und RAYLASE nicht nur die Produktivität beim Laserschweißen im Vakuum um ein Vielfaches, sondern schützen damit auch den Ressourcenverbrauch. Ein positiver Beitrag zum Klimaschutz.