Was das High Power Schweißmodul für Sie leistet:

Das High Power Schweißmodul mit infraroter, wahlweise aber auch grüner bzw. blauer Wellenlänge, ist eine etablierte F-Theta basierte Laserschweißtechnologie. Als Maschinen- und Anlagenbauer oder Integrator können Sie mit dem High Power Schweißmodul vor allem Kundenanforderungen nach sehr hohen Laserleistungen mit absolut prozesssicherer Verarbeitung bedienen. Das High Power Schweißmodul mit digital geregelter 2-Achsen-Ablenkeinheit SUPERSCAN IV-30 lässt sich zügig integrieren – in neu zu konstruierende oder existierende Maschinen und Fertigungsstrecken.

Die kosteneffiziente und modulare Laserschweißapplikation eignet sich optimal für industrielle Anwendungen, deren Laserarbeitsfeld mit bis zu 300 x 300 mm spezifiziert ist. Dazu zählen beispielsweise das Schweißen von Batteriezell-Abdeckungen oder das Verschweißen von Zell-Kontaktflächen, das so genannte Tab-Welding mit Aluminium und/oder Kupferblechen. Stahlbleche verschweißt das High Power Schweißmodul mittels Remote Welding in Kombination mit einem Roboter. Ablenkeinheiten mit Aperturen von 20 bzw. 30 mm sichern hochwertige Ergebnisse beim Laserschweißen von Metallen und Kunststoffen.

Flexible Wellenlängen und Materialien

Produktion im Reinraum

Worauf Sie sich bei Raylase verlassen können:

Usability, Qualität und Produktivität sind unsere Kernthemen. Deshalb erfolgen Entwicklung, Fertigung und Funktionstests der hochwertigen Laseranwendungen für nahezu alle Branchen ausschließlich in unseren hauseigenen Labors und Produktionsstätten. Schnelle Services und fachgemäße Wartungen stellen wir über unser weltweites Support-Netz sicher.

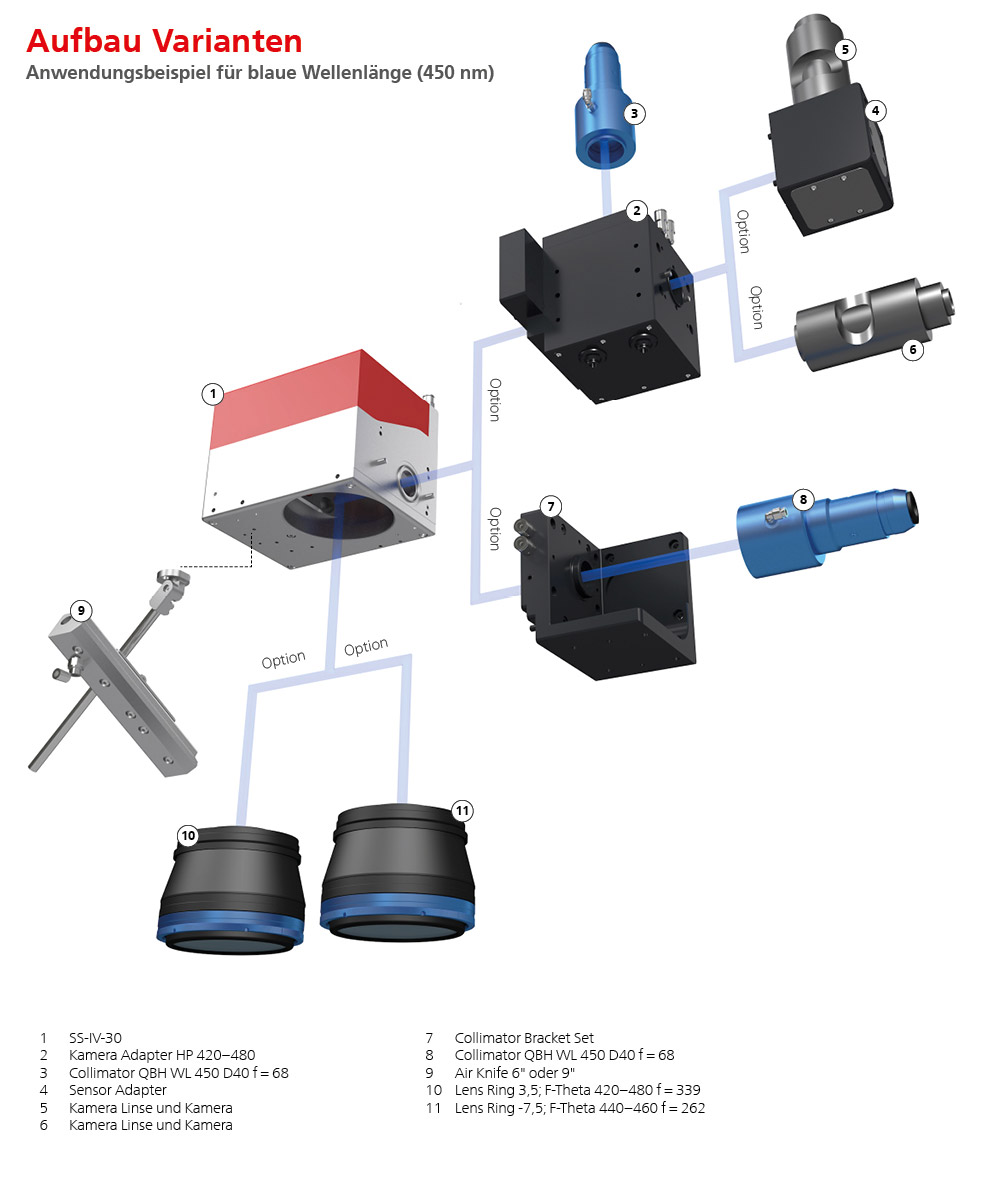

Flexibilität, die Sie sehen können:

Der Variantenreichtum innerhalb der verschiedenen Bauteilgruppen unseres High Power Schweißmoduls bietet Ihnen als Maschinen- und Anlagenbauer oder Integrator maximale Flexibilität bei Planung, Konstruktion und (Um-)Bau unterschiedlichster Fertigungsstrecken. Als Ingenieur erhalten Sie durch die vielfältigen Optionen mehr Gestaltungsspielraum und Freiheit für Ihre komplexen Entwicklungen. Das High Power Schweißmodul garantiert für alle gängigen Fasern und Laserwellenlängen:

- Stabile Laserleistungen durch diverse Spiegel-Substrate und -Beschichtungen

- Flexible Prozessplanungen durch verschiedene Objektiv-Brennweiten

- Konstruktiven Gestaltungsspielraum dank verschiedener Kollimatoren

- Signifikante Reduktion der Programmieraufwände durch hochfunktionelle Steuerkarten

Wie wir Qualitätssicherung definieren:

Das koaxiale on-Axis-Prozessmonitoring mittels High Power Kameraadapter für Kamera, Schweißüberwachung oder Pyrometer ist Basis für eine innovative Qualitätssicherung der Schweißnähte.

Kontrolle der Schweißkontur über den gesamten Prozess

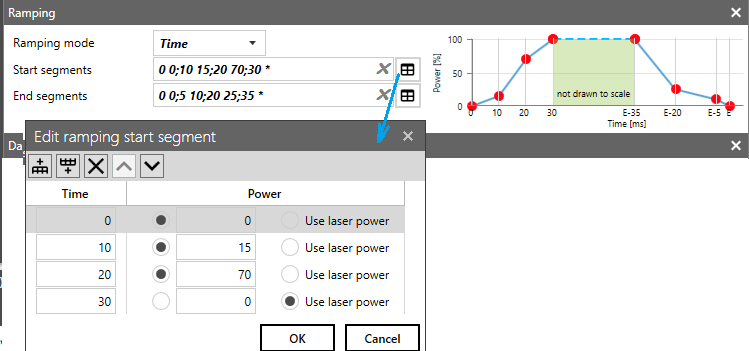

Die vorkonfigurierten Steuerkarten erleichtern Ihnen auch softwareseitig die reibungslose und zügige Integration des High Power Schweißmoduls in Maschinen- und Anlagen und bei Bedarf auch an übergeordnete Systeme. Vorkonfigurierte Karten gestatten ein freies Definieren individueller Schweißrampen.

Der Endkunde realisiert das vor dem Start des Prozesses über den – ähnlich einer Geometrie in einer CAD-Software – abgebildeten Laserprozess in der Software. Der Anlagenbediener sieht die Schweißkontur im gesamten Prozessfeld und kann ihr verschiedene Parameter wie beispielsweise Laserleistung oder Geschwindigkeit zuordnen. So kann etwa für den Anfang einer Kontur festgelegt werden, dass sie über eine definierte Zeit die Leistung über mehrere Stützpunkte verteilt hochrampen soll. Im Laufe der Schweißkontur erwärmt sich das Metall – die Absorption steigt. Jetzt kann programmiert werden, dass zwischen zwei oder mehr Punkten die Leistung linear um beispielsweise 5 % abnehmen soll. Am Schluss – wo Ende und Anfang der Schweißkontur aufeinandertreffen – kann der Prozess mit einer etwas steileren Rampe beendet werden.

Über eine Modulation des Laserstrahles im spiralförmigen Vorschub erzeugen Sie ein homogeneres Schmelzbad.

Mit hoch funktionellen Steuerkarten reduzieren Sie als Maschinenbauer oder Integrator signifikant Ihre Programmieraufwände, da das Bearbeiten einer clientseitigen Bibliothek über das Software Development Kit (SDK) bei Standardapplikationen bereits stark vereinfacht wird.

Stabile Produktionszeiten über eine längere Betriebsdauer des High Power Schweißmoduls werden durch ein optionales Air Knife erreicht, was die Sauberkeit der Optiken verbessert. Zudem bieten optionale Edelstahlkomponenten Schutz vor Korrosion.

Die perfekte Ergänzung:

EINFACHE PROZESS-SOFTWARE

Garant für schnelle und leichte Interaktionen beim individuellen Programmieren. Benutzerfreundliches Einrichten und Kalibrieren der Ablenkeinheit und mühelose Automatisierung.

SP-ICE 3: KONTROLLKARTE MIT FEEDBACK

Universell als auch spezifisch bei besonderen Anforderungen einsetzbar. Das Lasersystem lässt sich dadurch optimal kontrollieren, in der Entwicklung optimieren und im Betrieb überwachen.

BESONDERHEITEN

- 3 verfügbare Ablenkeinheit-Typen: „Economical“, „High speed“, „Full digital – high precise"

- Faserkollimator für alle gängigen Fasern und Strahlparameterprodukte

- On-Axis Kamera und/oder Sensorik zur Kontrolle der Schweißnahtparameter sowie Schutzglasüberwachung

- Verschiedene Spiegel-Substrate und Beschichtungen für vielfältige Anwendungen

- Laserleistungen bis 6 kW (8 kW, 75 % duty cycle)