DAS RAYLASE BUSBAR WELDING MODULE ist eine anwendungsspezifische Komplettlösung für das präzise Schweißen von Stromsammelschienen. Es wurde entwickelt, um für die Batterieproduktion eine zuverlässige Lösung zur Verfügung zu stellen, die gleichzeitig eine automatisierte Produktion in hohen Stückzahlen zulässt.

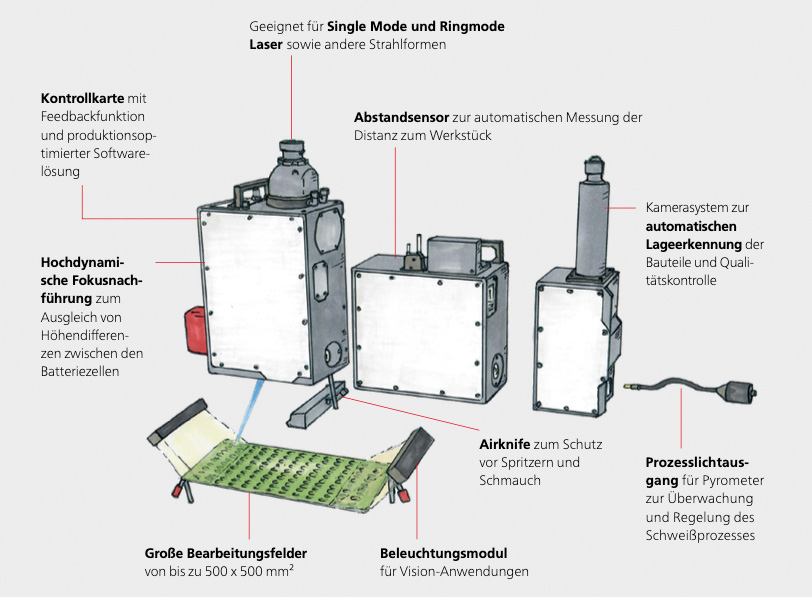

Um die produktionstechnischen Herausforderungen beim Schweißen von Busbars zu lösen, kombiniert das BUSBAR WELDING MODULE einen AXIALSCAN FIBER 30 RD mit dem RAYLASE DISTANCE MEASUREMENT SENSOR und dem RAYGUIDE Software-Plugin RAYGUIDE MATCH. Durch die automatische und hochgenaue Vermessung des Abstands und der Lage der Batteriezellen und Busbars, kann die Position der Schweißung präzise in drei Dimensionen korrigiert werden und stellt so das Einhalten des benötigten kleinen Prozessfensters sicher. So wird trotz eines Höhenunterschieds der Batteriezellen von bis zu 1 mm und mechanischer Toleranzen durch das Transportsystem eine voll automatische Serienproduktion möglich. Zusätzlich bietet das BUSBAR WELDING MODULE durch den Einsatz einer vorfokussierenden Ablenkeinheit ein großes Bearbeitungsfeld von bis zu 500 x 500 mm2. Dadurch können auch große Batteriepacks mit nur einem Scansystem bearbeitet werden, ohne dabei mit einer Roboterachse oder einem Gantry-System das Batteriepack oder das Scan-System zu verfahren.

Durch den Verzicht auf zusätzliche Achssysteme ergibt sich für Integratoren eine deutlich reduzierte Komplexität des Gesamtsystems. So kann diese Lösung helfen, den steigenden Bedarf nach Batterien durch einen optimierten und hocheffizienten Prozess zu decken.

Automatische Positions- und Abstandsmessung

Große Bearbeitungsfelder

Anwendungsspezifische Komplettlösung

WAS MACHT DAS BUSBAR WELDING MODULE BESONDERS?

OPTIMIERTE SPEZIALLÖSUNG FÜR EINE ANSPRUCHSVOLLE SCHWEISSAUFGABE

Ein komplexer Serien-Fertigungsprozess benötigt eine zuverlässig funktionierende und gut aufeinander abgestimmte Produktionsmaschine. Für das Busbar Welding haben wir deshalb die optimalen Komponenten ausgewählt und, wo notwendig, sogar neu entwickelt. Das Ergebnis ist ein abgestimmtes Paket basierend auf langjähriger Erfahrung mit Ablenkeinheiten, Sensorik, Softwarelösungen und Laserprozessen kombiniert mit modernsten Produkten.

Wir liefern mehr als „nur einen Scankopf“. Wir bieten unseren Kunden eine anwendungsspezifische Systemlösung: das BUSBAR WELDING MODULE. Überzeugen Sie sich selbst:

ANWENDUNGSBEISPIELE

BUSBARSCHWEISSEN IN DER BATTERIEPRODUKTION

Das Schweißen von Stromschienen ist ein kritischer Schritt bei der Herstellung von Batterien, denn die Qualität der Schweißung wirkt sich direkt auf die Effizienz und Leistung der Batterie sowie auf ihre Sicherheit aus. Eine qualitativ hochwertige Schweißnaht gewährleistet eine Verbindung mit geringem Widerstand, die eine effiziente Energieverteilung ermöglicht. Eine minderwertige Schweißnaht führt zu erhöhtem Widerstand, Energieverlust, Überhitzung und sogar zu potenziellen Ausfällen oder Brandgefahren.

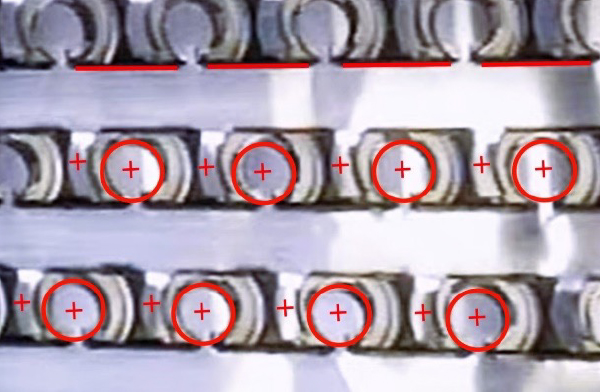

Stromsammelschienen verbinden die einzelnen Batteriezellen zu einem Modul mit der gewünschten Spannung und Speicherkapazität. (Quelle:Laserax)

Hohe Anforderungen beim Schweißen von Busbars

Doch das Schweißen von Busbars ist eine Herausforderung. Denn die Batteriezellen können einen Höhenunterschied von bis zu 1 mm aufweisen und das Transportsystem der Batteriepakete führt häufig zu zusätzlichen mechanischen Toleranzen. Trotzdem müssen die Zellen aufgrund des dünnen Batteriegehäuses innerhalb eines kleinen Prozessfensters geschweißt werden. Das erfordert eine genaue Prozesskontrolle und be- deutet eine große Herausforderung für den Systemintegrator.

Das BUSBAR WELDING MODULE als anwendungsspezifische Komplettlösung

Um für diese komplexe Schweißanwendung eine effiziente und automische Lösung finden zu können, ist es notwendig verschiedenste Komponenten zu ein abgestimmten Komplettlösung zusammenzuführen. So wurden der AXIALSCAN FIBER 30 RD mit RAYSPECTOR, dem RAYLASE DISTANCE MEASUREMENT SENSOR und der Software RAYGUIDE MATCH zum BUSBAR WELDING MODULE kombiniert. Mit seinem großen Bearbeitungsfeld von bis zu 500 x 500 mm2 ermöglicht es die Bearbeitung kompletter Batteriepacks, ohne dabei die Batterie oder das Lasersystem verfahren zu müssen. Das reduziert die Komplexität des Gesamtsystems deutlich. Dank seiner hochdynamischen z-Achse mit RAYVOLUTION DRIVE kann das BUSBAR WELDING MODULE die Höhenunterschiede zwischen den Batterien schnell und präzise ausgleichen und stellt auch bei hohen Scandynamiken sicher, dass die z-Lage des Fokus konstant im Prozessfenster bleibt. Gleichzeitig ermöglicht der achromatische Prozesslichtausgang und der nachgeführte Kameraport über den RAYSPECTOR eine präzise Prozessüberwachung und -steuerung.

Mit RAYGUIDE MATCH können am Werkstück Features wie Kanten und Kreise erkannt und die Position der Laserbearbeitung automatisch korrigiert werden

Prozessautomation mit dem RAYLASE DISTANCE MEASUREMENT SENSOR und RAYGUIDE MATCH

Um den weltweiten Bedarf an Batterien decken zu können, muss die Produktion voll automatisch ablaufen. Das kann bei einem empfindlichen Prozess wie dem Busbar Welding zur Herausforderung werden. Deshalb ist es wichtig vor jeder Schweißung den genauen Arbeitsabstand zur Batterie mit dem RAYLASE DISTANCE MEASUREMENT SENSOR automatisch und präzise zu vermessen. Gleiches gilt für die Lage des Werkstückes.

Genau das erreicht das BUSBAR WELDING MODULE durch die Integration von RAYGUIDE MATCH. Damit werden die Positionen der Batteriezellen und der Busbars automatisch erkannt und die Position der Schweißung selbständig entsprechend korrigiert. Durch Verwendung der beiden Sensorlösungen wird es möglich, den Fertigungsprozess automatisiert und ohne manuelle Interaktion ablaufen zu lassen.

Effizientere zuverlässigere Batterieproduktion dank BUSBAR WELDING MODULE

Der Bedarf an Präzision und Qualität beim Schweißen von Stromschienen ist mit der steigenden Nachfrage nach Elektrofahrzeugen noch deutlicher geworden. Der Energiebedarf für Elektrofahrzeuge erfordert Batterien, die nicht nur leistungsstark und effizient, sondern auch sicher und langlebig sind. Angesichts der Anzahl der einzelnen Zellen in einem EV-Batteriepaket ist es von größter Bedeutung, die Qualität und Konsistenz der Schweißnähte über all diese Verbindungen hinweg sicherzustellen. Hier kann das BUSBAR WELDING MODULE seinen Beitrag leisten, diesen Prozessschritt effizienter und zuverlässiger gestalten.

DIE KERNKOMPONENTEN

AXIALSCAN-FIBER-30-RD – Integrierte Strahlablenkeinheit zum Einsatz in der Produktion

Der AXIALSCAN FIBER 30 RD ist eine hochintegrierte vorfokussierende Strahlablenkeinheit für den Einsatz im industriellen Produktionsumfeld. Ob Laserschweißen, -schneiden oder -reinigen, dank seines staubdichten Gehäuses und der integrierten Kollimationsoptik ist der AXIALSCAN FIBER-30 RD die ideale Ablenkeinheit für hohe Laserleistungen bis 6 kW und spezielle Strahlformen wie Ringmodes oder Tophats. Dank RAYVOLUTION DRIVE Technologie, unserer hochdynamischen z-Achse, kann der AXIALSCAN FIBER 30 RD die volle Dynamik seiner XY-Scanner nutzen, ohne dabei die z-Lage des Fokus zu verlieren. Und seine großen Bearbeitungsfelder bis 500 x 500 mm2 ermöglichen das Bearbeiten großer Batteriepacks mit einem einzelnen System und ohne aufwendiges und teures Verfahren des Werkstücks oder des Scan-Systems.

RAYLASE DISTANCE MEASUREMENT SENSOR

Die korrekte Fokuslage ist entscheidend für einen stabilen Laserprozess. Deshalb haben wir unseren eigenen RAYLASE DISTANCE MEASUREMENT SENSOR entwickelt – spezifisch für vorfokussierenden Laserablenkeinheiten. Und die Vorzüge unseres Abstandssensors in Kombination mit einem AXIALSCAN-FIBER-30-RD sind deutlich: Präzise Abstandsmessungen in einem Bearbeitungsfeld von 500 x 500 mm2 mit einer Genauigkeit ±10 μm, ganz ohne dabei das Bauteil oder den Scankopf zu verfahren. Und die integrierte z-Achse des AXIALSCAN kann direkt die Höhenunterschiede zwischen den einzelnen Batterien ausgleichen. Auf diese Weise kann auf eine komplexe Höhenverstellung mittels Roboter- oder Gantry verzichtet werden und die Gesamtlösung wird so deutlich weniger komplex.

RAYGUIDE MATCH – Automatisierte Bauteil-Lageerkennung

Das Einjustieren des Werkstücks ist bei vielen Fertigungsprozessen ein kritischer und zeitaufwendiger Schritt. Insbesondere bei präzisen Schweißungen ist es häufig deutlich einfacher, die Lage des Werkstücks zu erkennen und die Bewegung der Ablenkeinheit darauf anzupassen. Dies wird mit unserem RAYGUIDE MATCH möglich – und zwar voll automatisch! Das Plugin erweitert die kamerabasierte Positionserkennung RAYGUIDE CLICK&TEACH um eine automatische Feature-Erkennung. Es werden Positionsmarken am Werkstück erkannt und die Laserbearbeitung wird durch die Software selbständig korrigiert. Dadurch sind bei der Bauteilzuführung und -ausrichtung höhere Toleranzen vertretbar und auch präzise Laserprozesse werden so ohne eine manuelle Interaktion eines Benutzers voll automatisch realisierbar.

IHRE VORTEILE IM ÜBERBLICK

Durch seine sorgfältig ausgewählten Komponenten ermöglicht es das BUSBAR WELDING MODULE auch komplexe Schweißanwendungen wie das Verschweißen von Stromsammelschienen im E-Mobility-Sektor effektiv und effizient zu betreiben.

Dabei bietet das System Vorteile, die so im Markt einmalig sind:

- Bearbeitung großer Batteriepacks in Bearbeitungsfeldern bis 500 x 500 mm² mit einem einzelnen System und ohne aufwendiges und teures Verfahren des Werkstücks oder des Scan-Systems

- Hohe Laserleistungen bis 6 kW und spezielle Strahlformen wie Ringmodes oder Tophats erlauben eine optimale Schweißdynamik und - geschwindigkeit

- Kamerabasierte Lageerkennung des Werkstücks mit RAYGUIDE MATCH vereinfacht die Justage und spart wertvolle Zeit im Produktionsprozess

- Schnelle und präzise Abstandsmessung mit dem RAYLASE DISTANCE MEASUREMENT SENSOR verbessert die Qualität und Reproduzierbarkeit der Schweißung durch Sicherstellen der optimalen Fokuslage für jede individuelle Batteriezelle

- Optimal vorkonfigurierte Lösung spart Zeit und Kosten bei der Auslegung der Produktionslinie

- Voll automatisierbare Lösung über die RAYGUIDE-API ermöglicht einen effizienten Betrieb mit minimaler menschlicher Interaktion in einer Produktionslinie

BESONDERHEITEN

- Kontrollkarte mit Feedbackfunktion und produktionsop- timierter Software- lösung

- Hochdynamische Fokusnachführung zum Ausgleich von Höhendifferen- zen zwischen den Batteriezellen

- Geeignet für Single Mode und Ringmode Laser sowie andere Strahlformen

- Abstandsensor zur automatischen Messung der Distanz zum Werkstück

- Kamerasystem zur automatischen Lageerkennung der Bauteile und Quali- tätskontrolle

- Prozesslichtausgang für Pyrometer zur Überwachung und Regelung des Schweißprozesses

- Airknife zum Schutz vor Spritzern und Schmauch

- Beleuchtungsmodul für Vision-Anwendungen

- Große Bearbeitungsfelder von bis zu 500 x 500 mm2