Kupferschweißen in der Leistungselektronik für E-Autos

Welches Scan-System schweißt Kupferverbindungen in der Leistungselektronik für E-Autos am besten?

Die Elektromobilität beginnt gerade erst ihren großen Siegeszug. Sie gilt zusammen mit der Brennstoffzellentechnologie für Fahrzeuge als ökologische Alternative. Der elektrische Antrieb in Kränen, Gabelstaplern, Zügen und Schiffen und insbesondere in E-Autos besteht aus dem E-Motor, der Batterie und dem Herzstück, der Leistungselektronik. Sie ist die Schaltzentrale zwischen Elektromotor und Batterie. In ihr wird die elektrische Energie von elektronischen Bauelementen gesteuert, umgeformt oder verschaltet. Sie wandelt z. B. beim E-Auto den Hochvoltstrom der Batterie in Niedervoltstrom für Licht und Navigationssysteme oder Entertainment-Tools um. Ohne Leistungselektronik bewegt sich also in der Elektromobilität nichts.

In den letzten Jahren ist die Leistungselektronik allerdings immer komplexer und gleichzeitig immer kleiner geworden. Eine riesen Herausforderung an die Produktion. Denn hier müssen bis zu 4000 Komponenten in ein Gehäuse so groß wie ein Paket. Eine wahres Hightech-Power-Paket.

Vorzüge der Lasertechnologie für die Leistungselektronik

Die moderne Lasertechnologie mit ihren opto-mechanischen Ablenkeinheiten leistet für die Leistungselektronik in der Elektromobilität Großartiges. Insbesondere in den Produktionsschritten Reinigen, Schneiden, Verbinden und ganz besonders beim Schweißen von sensiblen Kupferverbindungen überzeugen innovative Laser-Ablenkeinheiten durch mannigfaltige Vorteile. Sie schaffen Sicherheit durch wiederholbare Prozessstabilität, reduzieren die Temperatureffekte und erhöhen Dynamik und Flexibilität. Sie steigern somit die Belastbarkeit einer Batterie ganz unabhängig davon, ob sie niedrigen oder hohen Temperaturverhältnissen ausgesetzt ist. Mit modernen Laserablenkeinheiten lässt sich somit auf kleinstem Raum bei unübertroffener Qualität fertigen.

Produktlösungen:

RAYLASE offeriert Maschinenbauern und Herstellern von Leistungselektronik für das Batteriemanagement die geeignete Laserstrahlablenkeinheit mit vielfältigen Konfigurationsmöglichkeiten für das Schweißen von besonders dünnen Kupferverbindungen.

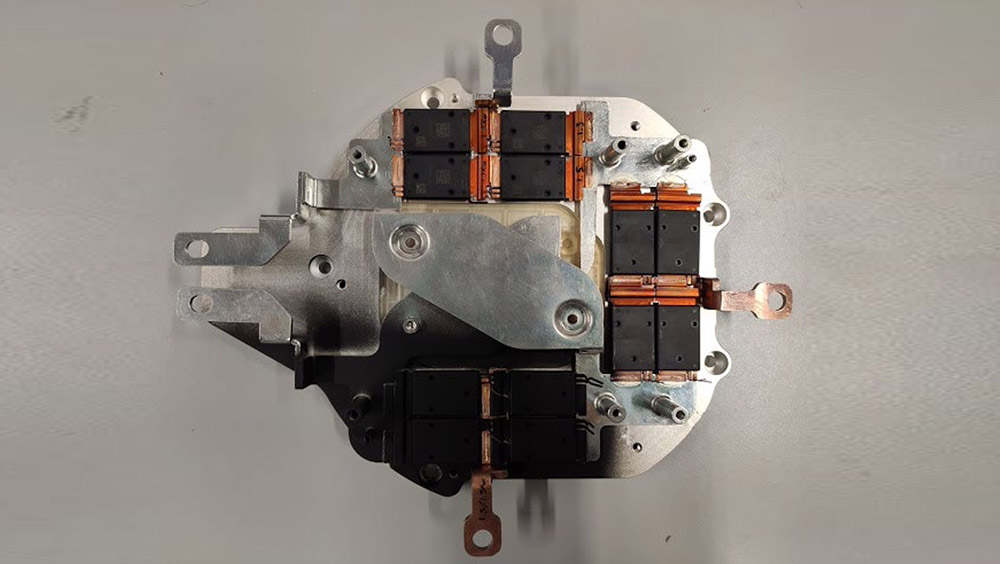

Die schwarzen Pack-Bar-Stromkomponenten sind besonders robust und leistungsstark. Sie kommen in zahlreichen E-Autos zum Einsatz. Quelle: Tecnosens

SCHWEISSEN VON KUPFERBLECHEN AN STROMKOMPONENTEN

In der Leistungselektronik erreichen konventionelle Verbindungstechniken aufgrund der immer höher werdenden Ströme und Leitungsquerschnitte ihre physikalischen Grenzen. Eine derzeit immer häufiger genutzte Stromkomponente ist die sogenannte Pack-Bar, eine Art IGBT, Halbleiter-Bauelement, in der Elektromobilitätsbranche für Batteriemanagementsysteme.

GEFORDERT SIND HÖCHSTE PRÄZISION UND ABSOLUTE PROZESSSICHERHEIT

Das Schweißen der hier verwendeten sehr dünnen Kupferverbindungen an der Pack-Bar ist ein äußerst kritischer Prozess. Es gilt, zwei hauchdünne Schichten aus CU ETP, jede mit einer Dicke von nur 0,4 mm, zu verbinden. In einem zweiten Schritt wird das untere Kupferblech auf eine verzinnte Kupfersammelschiene von 4 mm, der sogenannten Bus-Bar, verschweißt. Dabei sollte der Prozess sehr genau und sicher sein, das ist im Batteriemanagement zwingend erforderlich.

STARKE KUPFERVERBINDUNGEN FÜR GUTEN STROMFLUSS

Als optimale Ablenkeinheiten eignen sich hier Laserscanner von RAYLASE mit der entsprechenden Optik wie der Superscan IV- 15 für schnelles Wobbeln oder dem AXIALSCAN FIBER 20/ -30 für größere Felder bis zu einer Gesamtlaserleistung bis 4 KW. Sie helfen, eine entsprechende Schweißbadhomogenität zu erzeugen und die Wärmeeinflusszone in der Nähe der Einstrahlstelle stabil zu halten bzw. die Temperatur um nahe gesinterte Bauteile zu begrenzen. Zudem werden Schweißspritzer während des gesamten Prozesses reduziert.

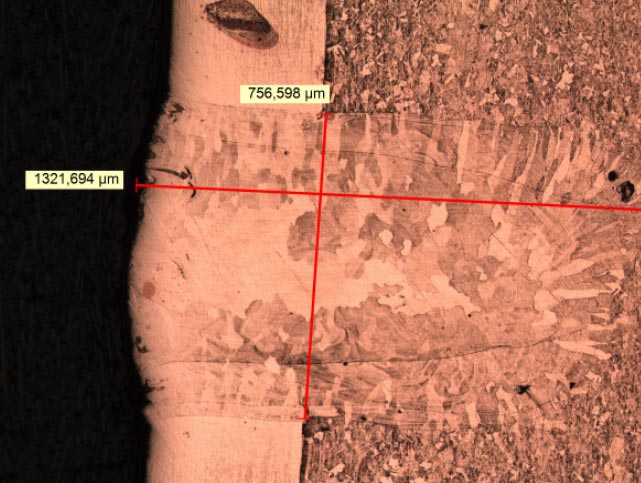

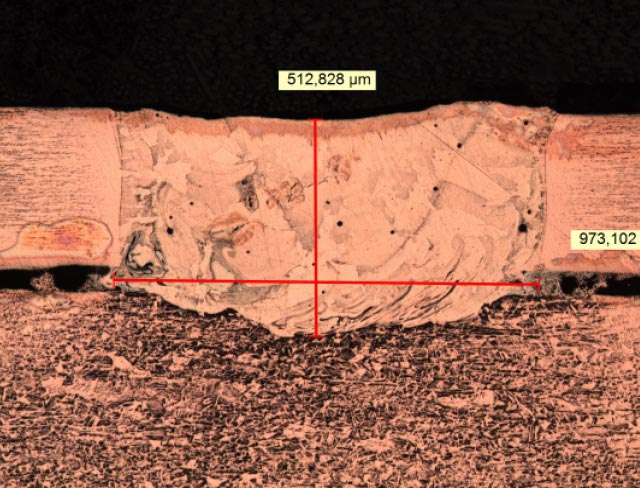

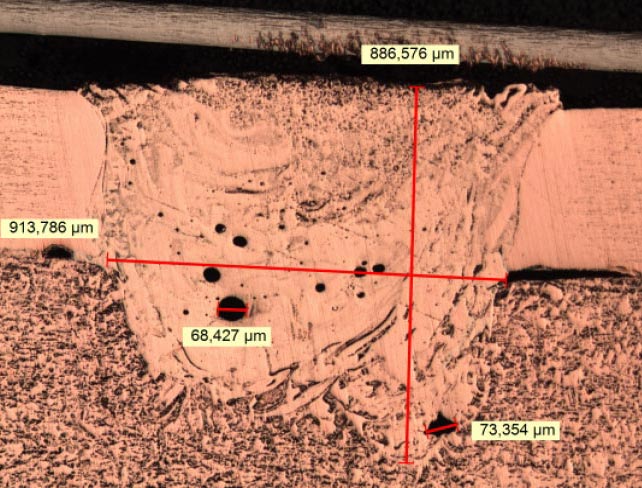

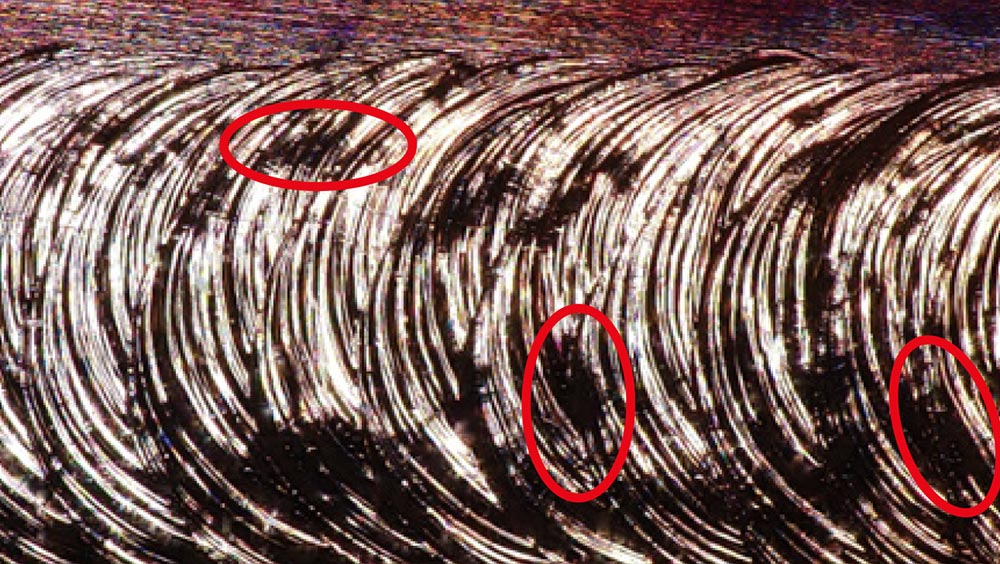

Abbildung 1-4 Schweißmikroskopische Aufnahme 50X Chemischer Angriff (Hitech FU 102)

1500 W; 2500 mm/min; mit Argon-Gas, wob: 300 Hz, 0,25 mm Radius Infocus

1500 W; 2500 mm/min; ohne Argon-Gas, Wob: 300 Hz, 0,25 mm Radius Infocus

1300 W; 2500 mm/min; mit Argon-Gas, Wob: 220 Hz, 0,3 mm Radius Defocus +2 mm

1300 W; 2500 mm/min; ohne Argon-Gas, Wob: 220 Hz, 0,3 mm Radius Defocus +2 mm

Meist wird hier der Laserstrahl „gewobbelt“, sprich: ein kreis- oder spiralförmiger Vorschub wird erzeugt, mit dem eine definierte Schweißlinienbreite erzielt werden kann.„Die RAYLASE Ablenkeinheiten haben uns in Kombination mit unseren Fujikura Faserlasern auch dadurch überzeugt, dass mit ihnen eine sehr hohe Wobbelfrequenz möglich ist. Damit lässt sich eine sehr gleichmäßige Schweißraupe bei guter Vorschubgeschwindigkeit der Schweißnaht erzeugen“, betont Manuel Brunner, Abteilungsleiter für den Geschäftsbereich Faserlaser bei Fujikura Europe Ltd.

Das Ergebnis sind starke und zuverlässige Verbindungen der Kontakte. Die konfigurierbaren Optiken der Ablenkeinheiten helfen zudem, die Prozesse flexibel zu definieren. „RAYLASE Produktmanager Wolfgang Lehmann fasst die Vorteile zusammen: „Der Kunde kann hier ganz flexibel und variabel entsprechend seiner Anwendung seine Vorschubgeschwindigkeit wählen, die räumliche Strahlsteuerung ist besser einstellbar und durch das Wobbeln können auch Fugen oder Spalten miteinander verbunden werden. Das Verfahren zeichnet sich durch ein äußerst ruhiges und stabiles Schmelzbad aus.“

unveränderte Wobbelfrequenz (defokus)

Reduzierte Wobbelfrequenz (defokus)

Welche Laserstrahl-Ablenkeinheit passt für welche Aufgabe?

Welche besonderen Systemkonfigurationen der Ablenkeinheit zu welchem Job passen, bestimmen die individuellen Anforderungen an die Herstellung der Leistungselektronik und der dabei verwendeten Materialien und Materialstärken und natürlich die spezifische Aufgabe. Zudem spielt eine erhebliche Rolle, welche Prozessfeldgröße mit einer Ablenkeinheit bearbeitet werden soll, um höchste Qualität zu garantieren.

SUPERSCAN IV-15 mit Kamera- oder Sensoradapter

Bis 3 kW Laserleistung mit hohen Wobbelfrequenzen und Anschluss von Prozesssensorik verfügbar.

RAYLASE AXIALSCAN FIBER 30 – Spitzenprodukt für Schweißprozesse

Einer der Stars unter den Ablenkeinheiten aus dem Hause RAYLASE ist der AXIALSCAN FIBER -30 – ein Spitzenprodukt für Schweißprozesse in der Elektromobilität. Über unterschiedliche mechanische Schnittstellen von unten und von oben – seitlich ist auch ein Roboterflansch möglich – lässt sich das Ablenksystem problemlos in jede Laseranlage integrieren. Der eingebaute Faserkollimator ermöglicht das Anstecken der Laserfaser ohne Strahlengang-Justage. Ein zweites, außenliegendes Schutzglas kann einfach und schnell gewechselt werden. Am Prozesslichtausgang können Kamera- und Schweißüberwachungssysteme frei von wellenlängenabhängigen (chromatischen) Aberrationen adaptiert werden. Die gesamte Optik ist staubgeschützt und deshalb bestens für den Einsatz in rauer Industrieumgebung geeignet. Der AXIALSCAN FIBER ist auch mit 20 mm Spiegel- apertur erhältlich.

Besonderheiten

- „High Power“-Version für das Schweißen im E-Mobility Bereich

- Staubdicht

- Einfache Systemintegration mit direktem Laserfaser-Anschluss und vielfältigen Befestigungsmöglichkeiten

- „On-Axis” Qualitätskontrolle durch integrierte „Prozess-Monitoring”-Schnittstelle

- Integrierter Faserkollimator

- IP64 mit zusätzlichem zweitem „Quick Exchange“ Schutzfenster

- Integrierte Sensor und Kameraüberwachung

- Prozessfeldgrößen: 200 mm x 200 mm auf 850 mm x 850 mm

- Sehr großer Z-Hub für 2,5D- bzw. 3D-Anwendungen

- Bis zu 4 kW Laserleistung (Single- und Multi-Mode)

- Optionale Luft- und Wasserkühlung

Fujikura Fiberlaser und RAYLASE Ablenkeinheiten

Erst kürzlich hat Fujikura Ltd, ein in Tokio gelistetes, japanisches, multinationales Unternehmen, das führend in der Entwicklung und Produktion von Glasfasersystemen ist, in Brescia in Italien sein European Engineering Center, EEC, gegründet. Dies wird von Tecnosens SpA gehostet. Tecnosens ist zudem Distributor der Laser für den europäischen Raum. Die neue Plattform präsentiert sich als technologisches Zentrum, das sich auf die Qualifizierung von Lasertechnologieprozessen im Bereich der Faserlaser von Fujikura konzentriert. Und mit im Team spielen RAYLASE Ablenkeinheiten. „Das mit RAYLASE entwickelte Kollaborationsmodell, das wir seit drei Jahren schrittweise ausbauen, ermöglicht es uns, technologisches und prozessuales Know-how zu übertragen und umzusetzen, das vertikal auf Elektromobilität und neue strategische Segmente angewendet wird, in denen Fujikura bereits seit mehreren Jahren eine Führungsposition auf dem japanischen Unternehmensmarkt erreicht hat“, erklärt Keiji Kaneda, Fujikura General Manager der EWG.

Ein gutes Team

Der Maschinenbauer OSAI A.S. mit Hauptsitz in Italien schwört auf den Leistungsträger Fujikura Faserlaser + RAYLASE Ablenkeinheit. Das Unternehmen mit Niederlassungen in Deutschland, China und den USA ist seit 1991 im Bereich der Automatisierung industrieller Prozesse tätig. OSAI verwendet bei Kupferverschweißungen an Pack-Bars vor allem den SUPER SCAN IV-15 und den AXIALSCAN Fiber 30. Die Pack-Bars kommen aber nicht nur im Batteriemanagement der Leistungselektronik, sondern auch als Akkus oder als Ultra-Kondensator-Packs zum Einsatz. Sie werden in modularen und mobilen elektrischen Infrastrukturen und Rahmen eingesetzt. Zum Beispiel bei der Halbleiterherstellung, die vertikal auf Elektrovolt- Batterierahmen und elektrische mobile Infrastrukturen ausgerichtet ist.

Luigi Calcagno, EMEA-Manager für die Geschäftsentwicklung bei Fujikura EEC, prognostiziert für diese Art von Anwendungen in der Hochleistungselektronik ein starkes Wachstum: „Wir gehen von einer sehr großen Dynamik aus und rechnen in den nächsten drei bis fünf Jahren mit einem boomenden Markt von Hunderten bis Tausenden von Faserlaserquellen in EMEA. Paolo Riccardi, Sales Manager bei OSAI, sieht das ähnlich: „Wir sind davon überzeugt, dass hier vor allem für Hersteller von Hauptkomponenten in der Elektromobilität noch ein riesen Potenzial liegt.“ Die von OSAI angebotenen Lösungen basieren auf üblichen Systemen oder speziellen Maschinen zur Montage und Prüfung von Hightech-Bauteilen für die Halbleiterindustrie, die Automobilindustrie und die Elektronikfertigung.

Die Kombination der Fujikura Laser mit den opto- mechanischen Scannern von RAYLASE bringt dabei nur Vorteile: Sie stärkt die Zuverlässigkeit und die Leistung des Laserprozesses beim Schweißen und sorgt für mehr Stabilität bei gleichzeitig erstklassiger Fertigungsqualität. Und das verbunden mit einem sehr hohen Prozessbewusstsein auf allen Seiten.