ablenkeinheiten in der produktion von Festkörperbatterien

Festkörperbatterien könnten die Batterie- und Elektrofahrzeugindustrie revolutionieren

Festkörperbatterien könnten die Batterie- und Elektrofahrzeugindustrie revolutionieren

Angetrieben durch die voranschreitende Elektromobilität wurden in den vergangenen Jahren hohe Summen in die Entwicklung dieser Technologie investiert. Stand heute scheint denkbar, dass die Festkörperbatterie die konventionelle Lithium-Ionen-Batterie in verschiedenen Anwendungen ergänzen oder ersetzen kann. Die entscheidenden Vorteile der neuen Technologie liegen in einer potenziell deutlich höheren Energiedichte bei gleichzeitig verbesserten Sicherheitseigenschaften und einer höheren Lebensdauer durch eine geringere zyklische Alterung.

Noch befindet sich die Entwicklung von Festkörperbatterien im Anfangsstadium. Pionier-Firmen auf diesem Gebiet sind derzeit das kalifornische Unternehmen QuantumScape mit Beteiligung von VW und Solid Power unter BMW- und Ford-Beteiligung. Darüber hinaus forschen weltweit zahlreiche Start-Ups, Universitäten und Institute an der Weiterentwicklung der Solid-State-Technologie, oft unterstützt von der Automobilindustrie. Eine besondere Herausforderung ist zum einen die Übertragung der im Labor erzielten Ergebnisse auf kommerziell einsetzbare Zellgrößen und zum anderen die Entwicklung geeigneter Produktionstechnik. Doch auch hier gibt es Fortschritte. Erst kürzlich präsentierte QuantumScape eine mehrlagige Festkörperzelle, die industriell relevanten Zellformaten näherkommt. „Was lange Zeit nur wie ein Technologie-Konzept erschien, könnte also bald Realität werden“, meint Dr. Jan Bernd Habedank, Leiter des Technical Competence Center bei RAYLASE.

„Umso wichtiger ist es gerade jetzt, Materialwissenschaften und Produktionsprozesse zusammen zu denken“, unterstreicht Johannes Kriegler, wissenschaftlicher Mitarbeiter am Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München (TUM) die Situation. Der wissenschaftliche Mitarbeiter untersucht dort im BMBF-geförderten Forschungsprojekt ProFeLi („Produktionstechnik für Festkörperbatterien mit Lithium-Metall-Anode“) die Skalierbarkeit von Produktionsprozessen für Festkörperzellen – mit besonderem Fokus auf den Einsatz moderner Laser-Prozesse. Stichwort: Qualität und Wirtschaftlichkeit. Erst kürzlich wurde dazu eine teilautomatisierte Forschungs-Produktionsanlage mit integriertem Lasersystem und RAYLASE Ablenkeinheit für den Laserbeschnitt der neuartigen Batterie-Komponenen entwickelt und in Betrieb genommen.

Das Ziel ist klar: Die Forscher wollen die Vorteile der hochflexiblen und berührungslosen Scanner-Technologie nutzen, um die Produktion von Festkörperbatterien einen Schritt weiter in Richtung Serienreife zu bringen.

Dr. Jan Bernd Habedank, Head of Technical Competence Center

WAS UNTERSCHEIDET EINE FESTKÖRPERBATTERIE VON EINER LITHIUM-IONEN-BATTERIE?

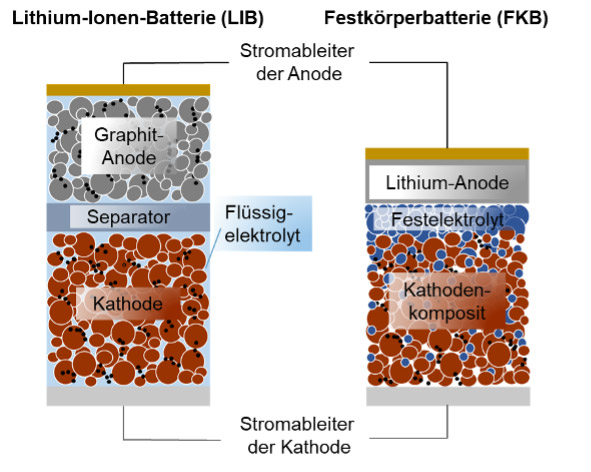

Schematischer Aufbau einer Lithium-Ionen-Batterie und einer Festkörperbatterie

Um zu verstehen, was die besonderen Vorteile und Herausforderungen der Festkörpertechnologie sind, lohnt der Vergleich mit der konventionellen Lithium-Ionen- Batterie. Die kleinste Einheit, eine Elementarzelle, besteht in beiden Fällen aus zwei Elektroden. In konventionellen Zellen dient eine mit Graphit beschichtete Kupferfolie als Anode und eine mit einem Lithium-Metall-Oxid beschichtete Aluminiumfolie als Kathode. Die Elektroden werden elektrisch durch einen mikroporösen Separator getrennt. Ein flüssiger, ionenleitfähiger Elektrolyt durchtränkt die porösen Elektroden und den Separator und ermöglicht den Lithium- Ionen-Austausch innerhalb der Zelle, während über die Zellableiter elektrischer Strom abgegriffen werden kann. Im Unterschied dazu wird der Lithium-Ionen-Transport in einer Festkörperbatterie durch einen Festelektrolyten ermöglicht. Der Festelektrolyt findet sich auch im Kathodenkomposit (siehe Grafik), um auch dort die Ionen-Leitfähigkeit zu gewährleisten. Gleichzeitig stellt der Festelektrolyt auch eine mechanische Barriere zwischen Anode und Kathode dar. Dadurch wird es möglich, statt der mit Graphit beschichteten Kupferfolie metallisches Lithium als Anode einzusetzen. Eine solche Lithium-Anode kann wesentlich dünner ausgeführt werden und spart somit Platz in der Zelle – das bedeutet eine Steigerung der Energiedichte bezogen auf das Zellvolumen! Ohne die feste Trennschicht wäre dieses Anodenkonzept aus Sicherheitsgründen nicht möglich.

Doch wie lassen sich diese neuen Materialien in der Produktion verarbeiten? Und wie können die Elektroden und die Separatoren auf die erforderliche Kontur und Größe zugeschnitten werden? An dieser Stelle kommen Lasersysteme und intelligente Ablenkeinheiten ins Spiel, denn sie tragen entscheidend dazu bei, die Prozesse hochgenau, flexibel und mit hoher Geschwindigkeit auszuführen – unerlässlich für eine zukünftige Serienproduktion.

Produktlösungen:

RAYLASE bietet optimal geeignete Laserstrahl-Ablenkeinheiten mit vielfältigen Konfigurationsmöglichkeiten für das Konturschneiden von schichtartigen Komponenten für Festkörperbatterien: Der RAYLASE SUPERSCAN-IV-15 oder der AXIALSCAN-II-50 eignen sich je nach erforderlicher Feldgröße dazu ideal.

Degradation bei Kontakt mit Feuchtigkeit

Quelle: iwb/TUM

Johannes Kriegler: „Die übliche Vorgehensweise in der Forschung ist es, erstens das Material perfekt auszulegen, zweitens ein geeignetes Produktdesign zu entwickeln und drittens die Produktionsschritte festzulegen. Hier müssen wir aber ganzheitlich arbeiten, denn das Eine bedingt das Andere.“ So gilt es, z.B. bei der Verarbeitung der folienartigen Lithium-Metall-Schicht zahlreiche Herausforderungen zu meistern. Die Handhabung gestaltet sich äußerst schwierig, denn der Stoff weist eine weiche Konsistenz und eine starke Neigung zur Anhaftung auf. Auf keinen Fall darf es bei den einzelnen Fertigungsschritten zu einem Kontakt des Lithiums mit Feuchtigkeit oder Wasser kommen, da sonst eine heftige Oxidationsreaktion stattfindet, das Lithium degradiert und dadurch nicht mehr für die Batterie verwendbar ist. Daher wird die Produktion üblicherweise unter Schutzgas oder in einem Trockenraum durchgeführt.

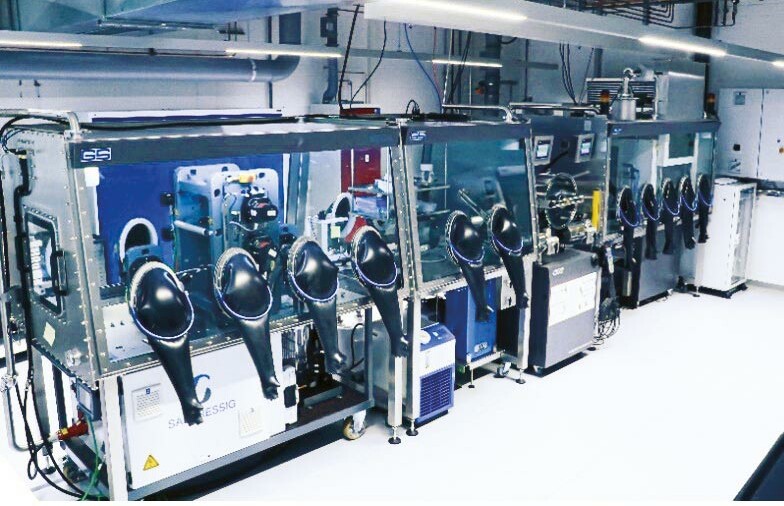

Lösungen: PILOTLINIE DES IWB ZUR FERTIGUNG VON FESTKÖRPERBATTERIEN

Das iwb der TUM hat mittlerweile eine Laborlinie zur Assemblierung von Festkörperbatterien unter speziellen Bedingungen aufgebaut. Die eigentliche Produktion der Festkörperzellen findet in einer mit Schutzgas flutbaren Umhausung, einer sogenannten Glovebox, unter Argon-Atmosphäre statt.

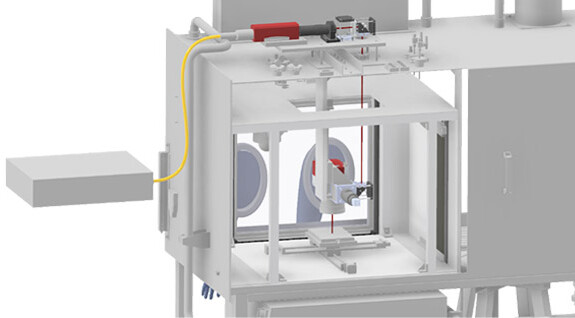

Vorteil: Das Gas verhindert mögliche Reaktionen der Materialien wie sie z.B. durch Feuchtigkeit und Stickstoff in der normalen Luft stattfinden würden. Während sich die Laserstrahlquelle außerhalb der Glovebox befindet, wurde die RAYLASE-Ablenkeinheit, der SUPERSCAN-IV-15, im Inneren der Box integriert. Der Laserstrahl wird über ein Laser-Schutzfenster in die Glovebox geleitet. Johannes Kriegler: „RAYLASE hat uns sowohl vom Produkt, als auch vom Service und von der leichten Bedienbarkeit in diesem schwierigen Umfeld überzeugt. Das On-Axis-Kameramodul war ein besonderer Vorteil, denn so lässt sich der Prozess mittels Click & Teach leicht einrichten und über die Software unkompliziert ansteuern.“

Quelle: iwb

Die Laserstrahlung wird als Freistrahl über ein Spiegelsystem und ein Laserschutzfenster in die Argon-Glovebox und in die Ablenkeinheit geführt.

Beim Aufbau der Pilotlinie wurde auf ein hohes Maß an Flexibilität geachtet, damit verschiedene Materialtypen untersucht werden können. Durch den flexiblen Systemaufbau können spezielle Elektrolyt-Materialien, wie z.B. Gläser, Keramiken, Polymere oder Multimaterialsysteme, erforscht werden. Derzeit wird international an allen „Materialfronten“ geforscht, wobei aber noch nicht absehbar ist, welche Materialien sich in Zukunft durchsetzen werden. Je nach Fokus und Anwendung könnte der Werkstoff der Wahl ein anderer sein. Es macht nun mal einen Unterschied, ob die Batteriezelle für einen Laubbläser, einen Herzschrittmacher oder für ein Elektrofahrzeug eingesetzt werden soll. Je nach verwendetem Elektrolyt-Material wird auch der potenzielle Sicherheitsgewinn der neuen Technologie unterschiedlich ausfallen:„Festkörperzellen werden verlässlicher und sicherer sein, da kein brennbarer Flüssig-Elektrolyt enthalten ist,“ betont Kriegler. Denn eine Herausforderung für die konventionellen Lithium-Ionen-Batterien ist das Wachstum von Lithium-Dendriten. Dabei handelt es sich um kleine, spitze Lithium-Metall-Abscheidungen, die den Separator der Batterie durchstoßen können und so zu einem Kurzschluss der Batteriezelle führen. In Festkörperbatterien kann dieser Effekt durch die mechanische Elektrolyt-Barriere unterbunden werden.

RAYLASE-CEO Dr. Philipp Schön: „Uns ist es wichtig, bereits in dieser frühen Phase der Festkörperbatterie-Entwicklung mit dabei zu sein. Wir sind überzeugt, dass das Hochgeschwindigkeits-Schneiden der Festkörper-Zellkomponenten in der Produktion unerlässlich sein wird, da konkurrierende Verfahren an ihre Grenzen stoßen. Dabei ist die Schnelligkeit und Präzision von gepulsten Lasern mit einer Ablenkeinheit wie dem AXIALSCAN-II-50 oder dem SUPERSCAN-IV-15 unübertroffen.“

RAYLASE LÖSUNG - AXIALSCAN II-50

Der AXIALSCAN-II-50 ist mit seinen Spiegeln für 50 mm Strahlgröße in der Lage, einen herausragend kleinen Laser-Spotdurchmesser auch in großen Prozessfeldern zu erzeugen. Dies dient einer sehr sauberen und gleichmäßigen Schnittkante der Elektroden und Elektrolytschichten mit einer geringen Wärmeeinflusszone. Die besonders leichten, aber steifen Ablenkspiegel ermöglichen zudem eine hohe Dynamik, um auch 90°-Richtungsänderungen beim Schneiden der Festelektrolyt-Schichten und der Elektroden präzise und ohne Gratbildung zu gewährleisten.

Unterstützt wird die Ablenkeinheit dabei von der RAYLASE Steuerelektronik SP-ICE-3 und der neuen Software RAYGUIDE. Sie erlauben eine Vielfalt an echtzeitfähigen Funktionalitäten speziell für die Anforderungen in der Batteriezellproduktion.

So bietet z.B. die Lasersoftware RAYGUIDE eine optimale Kundenschnittstelle zur Steuerelektronik und kann bei Bedarf eine intuitive und gleichsam hochfunktionelle Prozess-Konfigurationsoberfläche bereitstellen. Sie visualisiert die Prozesse anschaulich und zeichnet deren Ausführung positionsgenau mit Zeitstempel auf. Die Steuerelektronik ist außerdem in der Lage die Bahngeschwindigkeit, detektiert durch sogenannte Encoder, auch während Geschwindigkeitsrampen präzise zu berücksichtigen und den Schnitt positionsgenau zu verrichten. Diese Funktion wird als „MOTF - Marking on the fly“ bezeichnet.

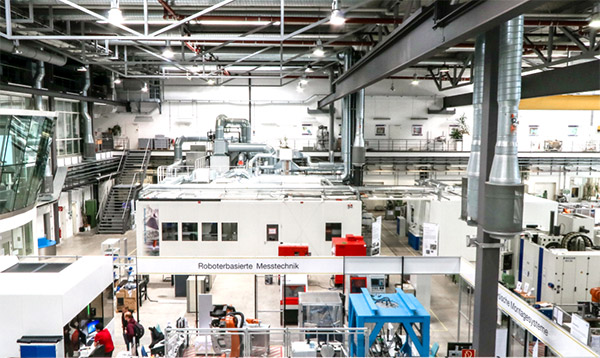

Die Versuchshalle des iwb (Quelle: iwb/TUM)

iwb TUM - Perspektiven für die Produktion von Morgen

Das Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München ist eine der größten produktionstechnischen Forschungseinrichtungen in Deutschland und umfasst drei Lehrstühle der Fakultät für Maschinenwesen in Garching: Den Lehrstuhl für Betriebswissenschaften und Montagetechnik, den Lehrstuhl für Werkzeugmaschinen und Fertigungstechnik sowie den Lehrstuhl für Produktionstechnik und Energiespeichersysteme. Die Abteilung Batterieproduktion beschäftigt sich forschungsseitig mit der Fertigung von innovativen Lithium-Ionen- und Feststoff-Batteriezellen. Der Kern dieser Arbeit ist die Prozessentwicklung und die Optimierung der Prozesskette innerhalb der Batterieproduktion. Vom Mischen der Elektrodenmaterialien bis hin zur Formierung der fertigen Zellen und der Batteriemodulmontage werden alle Schritte inhouse an den Forschungsproduktionslinien des iwb durchgeführt. Neben unterschiedlichsten Materialien konventioneller Lithium-Ionen-Batterien beschäftigt sich die Abteilung auch seit mehr als fünf Jahren mit Festkörperbatterien und der Verwendung von metallischem Lithium. „Meine Vision ist es, durch den Einsatz innovativer Produktionsprozesse und Anlagentechnik eine wirtschaftliche Fertigung von Festkörperbatterien zu ermöglichen und so zu einer grüneren Zukunft beizutragen,“ meint Johannes Kriegler.

Denn auch für die Festkörpertechnologie gilt, wie für alle Technologien, sie muss sich an einer konkurrenzfähigen und wirtschaftlichen Fertigung messen lassen.