brennstoffzellen schweißen

WIE FUNKTIONIERT EINE BRENNSTOFFZELLE?

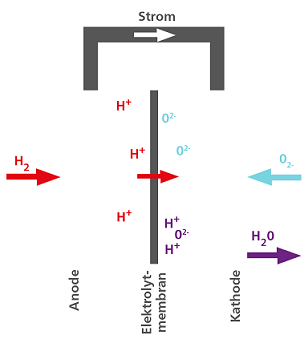

In einer Brennstoffzelle reagiert ein kontinuierlich zugeführter Brennstoff, zum Beispiel Wasserstoff, mit einem Oxidationsmittel wie Sauerstoff aus der Luft. Jede einzelne Zelle besteht aus zwei Platten mit je einer Gasverteilungsstruktur, die durch eine Membran getrennt sind. In einer Polymerelektrolyt-Brennstoffzelle (PEM) wird der Wasserstoff in H+-Ionen und Elektronen getrennt. Die H+-Ionen wandern durch die Membran und reagieren mit dem Sauerstoff aus der Luft zu Wasser. Die Elektronen fließen dabei über einen äußeren Kontakt und liefern den gewünschten elektrischen Strom. Die Endprodukte der chemischen Reaktion sind Wasser, Strom und Wärme. Die elektrochemische Reaktion in der Brennstoffzelle wird auch „kalte Verbrennung“ genannt und ist besonders effizient, sauber und klimaschonend.

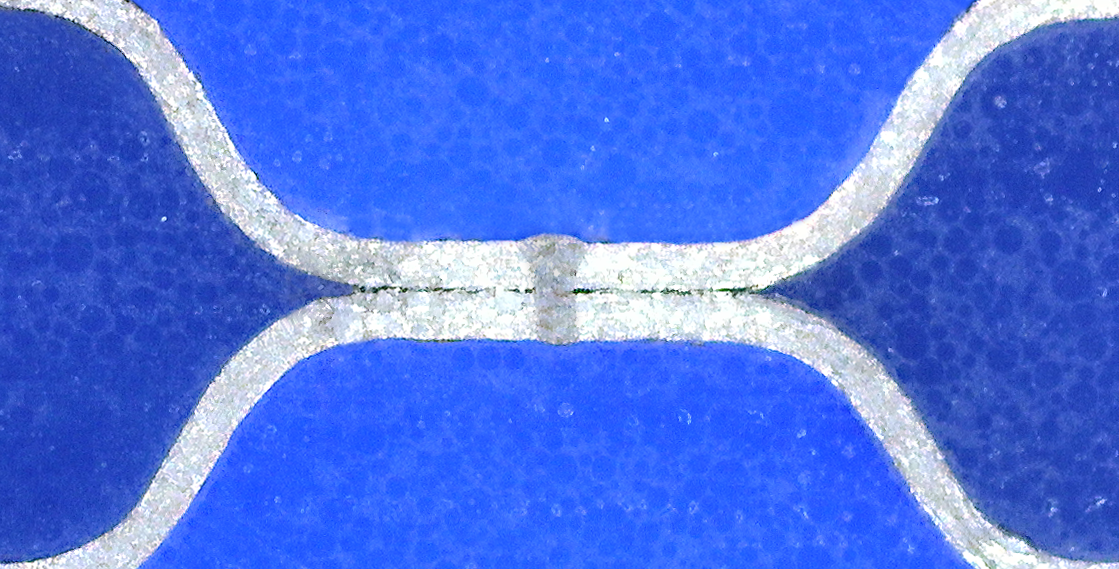

Bipolarplatten bestehen aus einer dicht verschweißten Metall- Anode und Metall-Kathode (im Bild weiß) mit Gasverteilungsstrukturen. Sie sind zusammen mit der Membran (MEA) Schlüsselkomponenten für Brennstoffzellen, die zu ganz eng verpressten Stapeln (Stack) geschichtet den Kern eines Brennstoffzellensystems bilden. Ein Stack kann mehrere 100 Bipolarplatten enthalten. Die Platten erfüllen als integrierte Baugruppe die folgenden Aufgaben: elektrische Verbindung der Zellen, Gasverteilung über die Fläche der Platte, Gastrennung zwischen angrenzenden Zellen, Dichtung nach außen und Kühlung.

ZWEI, DIE GUT ZUSAMMENARBEITEN: BRENNSTOFFZELLEN- UND LASERTECHNOLOGIE

Der Einsatz moderner Laser-Ablenkeinheiten in der Brennstoffzellentechnologie ist aufgrund seiner Schnelligkeit, Genauigkeit und Effektivität in der industriellen Fertigung nicht nur ratsam, sondern ein großer Wettbewerbsvorteil. Berührungslos, kraft- und verschleißfrei schneiden und schweißen Laser die Bipolarplatten mit äußerster Präzision. Im Herstellungsprozess wirken Laser-Ablenkeinheiten als wahre Innovationstreiber, denn sie helfen Brennstoffzellen in Serie zu bringen.

LASERFUNKTIONEN BEI DER BRENNSTOFFZELLENHERSTELLUNG: SCHNEIDEN, REINIGEN, SCHWEISSEN

Im Detail sind vor allem drei Bereiche bei der Brennstoffzellenherstellung relevant: Schneiden, reinigen und schweißen. Beim Laserschneiden werden die geformten metallischen Halbplatten einer Bipolarplatte zur finalen Kontur beschnitten. Diese enthält neben einem Außenbeschnitt auch komplexe Konturen innerhalb der Platte, wie z.B. die Öffnungen für die Gase. Dabei ermöglicht der Laser mit sehr feinen Spotdurchmessern einen gratfreien Beschnitt selbst schwierigster Geometrien bei Materialstärken von bis zu 50μm.

Der Schweißprozess stellt in der Bipolarplattenherstellung einen wichtigen Fertigungsschritt dar, in dem sehr dünne geprägte Metallfolien mit filigranen Konturen gasdicht verschweißt werden müssen (siehe Grafik oben). Dies lässt sich gegenüber anderen Verfahren mit einer Laser-Ablenkeinheit deutlich effizienter und wirtschaftlicher umsetzen. Dabei können sogenannte Singlemode-Laser mit einer entsprechenden Strahlqualität zur Erzeugung der gewünschten schmalen Schweißraupe zusammen mit Ablenkeinheiten einen Wärmeleitprozess oder auch einen Tiefschweißprozess ausführen. Alternativ kann der feine Laserstrahl mit dynamischen und schnellen Ablenkeinheiten zu einer spiralförmigen oder mit Hilfe der Software und Steuerelektronik auch zu einer beliebigen Lissajous-Figur geformt werden, um das gewünschte Schweißergebnis zu erzielen.

Eine absolut dichte Verschweißung der Bipolarplatten stellt sicher, dass es zu keiner Durchmischung der Gase kommen kann. Denn nur ein Defekt in einem Stack von hunderten von Platten würde die gesamte Brennstoffzelle unbrauchbar machen.

FAZIT: Durch den Einsatz von Ablenkeinheiten in Verbindung mit Lasertechnik entfallen bei der Brennstoffzellenherstellung vorgefertigte Werkzeuge wie Schneidmesser und Stanzen, die sehr schnell verschleißen und die Produktivität herabsetzen. Zudem sind diese Werkzeuge nicht wirklich vielseitig einsetzbar, wie das für Laser und Ablenkeinheiten mit Kontrollkarte und Software der Fall ist. Hersteller von Brennstoffzellen profitieren somit von einer gleichbleibend guten Qualität, mehr Produktivität im Sinne von höheren Stückzahlen bei gleichzeitig sehr geringen Wartungszeiten, Einsparung von Personalkosten und Abfall bei höchster Prozessstabilität. Größtes Plus aber ist die Flexibilität, denn über die Software können die Laserkomponenten an wirklich ALLE Anwendungen angepasst werden.

einzigartig am laser markt:

AXIALSCAN FIBER-30: Das vorfokussierende Ablenk-Laser-System für voreinstellbar Prozessfeldgrößen zwischen 250 x 250 mm² und 850 x 850 mm² ist in seiner Art bisher einzigartig auf dem Markt und ebenfalls sehr gut für die Brennstoffzellenher-stellung geeignet. Optional verfügbar ist ein Monitoring Modul. Es bietet eine Kamerabeobachtung mit Autofokus-sierung als auch einen zweiten Kanal zur Adaptierung von Schweißüberwachungssystemen. Gerade die automati-sche Fokusnachführung der Kamera stellt ein Alleinstellungsmerkmal des Produktes am Markt dar. Das Schweißen wird von Softwarefunktionalitäten der neuesten Software RAYGUIDE unterstützt. Sie beinhaltet Schweißrampen-funktionen, die eine Erwärmung des zu bearbeitenden Materials sicherstellen und damit helfen, Absprengungen zu vermeiden und stellt verschiedene Lissajous-Figuren zur vielfältigen Modulation des Laserstrahles zur Verfügung.