TAB-WELDING

Scan System für Laserschweißen an Batteriezellen

Welches Scan System eignet sich für Laserschweißen an Batteriezellen?

Auf den Kontakt kommt es an - sichere und schnelle Schweißprozesse in der Elektromobilität.

Dem Laserschweißen kommt in der Elektromobilität große Bedeutung zu. Bekanntlich soll die Ladung einer Batterie möglichst in vollem Umfang, in möglichst hoher Spitzenlast, über einen möglichst langen Zeitraum zur Verfügung stehen. Aber wo Strom fließt, sind immer auch elektrische Widerstände. Diese können den Wirkungsgrad einer Batterie drastisch einschränken. Gerade bei der Reihenschaltung von vielen kleinen einzelnen Batteriezellen oder Submodulen zu einem größeren Zellverbund können sich diese Widerstände schnell zu einem großen Problem ausweiten. Welche Lösungen bietet RAYLASE hier zur Laserverschweißung von Batteriezellen an?

DIE BESTE LASERSCHWEISSVERBINDUNG - TAB-WELDING UND ZELLVERBINDER

Für Batterien werden derzeit je nach Hersteller und Anforderung unterschiedliche Zellformate genutzt: zylindrische

auch Rundzellen genannt, Pouch- und prismatische Zellen. Allen gemeinsam ist das Thema der Durchkontaktierung der Elektroden mittels Zellableitern „Tabs“, bzw. Zellverbindern bei prismatischen Zellen. Von höchster Bedeutung sind hier qualitativ hochwertige, in ihrer Ausführung absolut reproduzierbare Schweißungen der einzelnen Zellen, die keinerlei Übergangswiderstände bilden, so dass der Strom ungehindert fließen kann.

PRODUKT-LÖSUNGEN:

RAYLASE bietet hocheffektive Scan-Systeme in der Elektro- mobilität für Schweißprozesse an Batteriezellen an:

- AXIALSCAN FIBER-20 / -30

- Steuerkarte SP-ICE-3

- Lasersoftware RAYGUIDE

OPTIMALES DURCHKONTAKTIEREN VON ZYLINDRISCHEN ZELLEN

Zylindrische Zellen in den derzeit üblichen Bauformen 18650 bzw. 21700 werden flächig über Stromleitbleche parallelgeschaltet, um die verfügbare Speicherkapazität zu erhöhen. Als Material für die Stromleitbleche wird Kupfer aufgrund seiner hohen Leitfähigkeit verwendet. Die parallel geschalteten, zylindrischen Zellen bilden ein Submodul und werden in weiteren Produktionsschritten zu einem „Battery- Pack“ seriell verbunden. Bei zylindrischen Zellen ist der Schweißprozess nicht zu unterschätzen, da die Kontaktbleche sehr dünn sind. Daher muss die Einschweißtiefe absolut exakt eingehalten werden.

Die Serienschaltung der Zellen ermöglicht nun ein Aufsummieren der Quellenspannungen der Submodule. Diese Einheiten können mit anderen Zellverbunden z.B. in der Bodengruppe eines Elektrofahrzeuges gesteuert und über die Leistungselektronik beliebig weiter verschaltet werden. Nur Laser-Ablenkeinheiten können diese hochkomplexen Arbeitsschritte stabil reproduzieren.

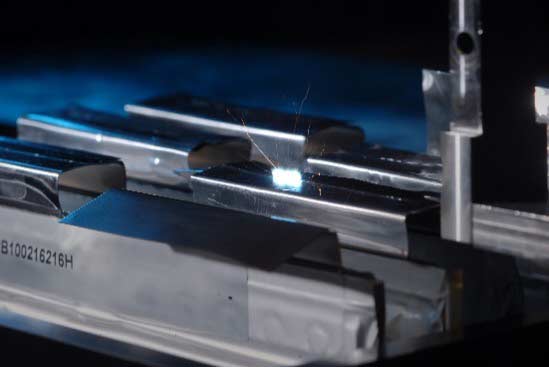

LASERSCHWEISSEN BEI ZYLINDRISCHEN ZELLEN

Neben anderen gängigen Verfahren wie Reibschweißen und Ultraschallschweißen bietet vor allem das Laser-Micro-Schweißen mit Laser-Ablenkeinheiten wie dem RAYLASE AXIALSCAN FIBER bei feinen Strukturen mit dünnen Blechen, wie das bei zylindrischen Zellen der Fall ist, einen Schweißprozess ohne mechanische Krafteinwirkung. Hier kommen insbesondere Tiefenschweißprozesse zur Anwendung, bei der der Laserstrahl mit sehr kleinem Spotdurchmesser in beide zu verschweißenden Bleche eindringt, jedoch mit definierter Einschweißtiefe im unteren Blech stehen bleibt. Dabei bildet sich ein sogenanntes „keyhole“ aus, eine Schweißkapillare, die sich mit der verflüssigten Metallmischung auffüllt und erkaltet, sobald der Laserstrahl sich wegbewegt. Um nun die Anbindungsfläche auf einen genau definierten Wert zu erhöhen, wird der Laserstrahl hier moduliert bzw. gewobbelt. Geeignete Ablenkeinheiten verfügen daher, sowohl über eine hohe Sprunggeschwindigkeit von Kontaktstelle zu Kontaktstelle, als auch über eine hohe Wobbelgeschwindigkeit bei sehr guter Positionsgenauigkeit. Hier sind spezifische Ablenkeinheiten unschlagbar. Zum Einsatz kommen Single Mode oder Single Mode nahe Laser.

Verschweißung unterschiedlicher Materialien

Eine Besonderheit im Schweiß-Prozess unterschiedlicher Zellformate, ist das Verschweißen „dissimilarer“ Werkstoffe, wie z.B. Kupfer-Stromleitbleche mit Aluminiumpolen. Durch die unterschiedlichen Absorptionsgrade der Metalle für die eingesetzten Laserwellenlänge ergibt sich ein anderes Aufschmelzverhalten mit der Herausforderung, das Kupfer mit dem Aluminium ohne ein Hindurchschweißen zu verbinden. Dies ist auch bei einem weiteren Zellformat den Pouchzellen der Fall. Die Tabs der Pouch Zellen sind dabei je nach Pol als Kontaktfahnen aus Aluminium oder Kupfer ausgebildet.

Pouchzelle mit Fahnen | Quelle Fraunhofer Allianz Batterie

Ein Zellverbund von Pouchzellen | Quelle ILT Aachen

POUCHZELLEN – SEITE AN SEITE GELAGERT

Pouchzellen werden im Gegensatz zu zylindrischen Zellen Seite an Seite mit sehr gutem thermischem Kontakt in einem Battery Pack verbaut und über deren „Tabs“ in Serie verschweißt. Das Pack muss entsprechend gekühlt werden, denn sonst besteht die Gefahr, dass sich die Pouches bei hoher elektrischer Last aufblähen und es zu Beschädigungen kommt. Das macht Pouchzellen insgesamt teurer. Der Folienstapel einer Pouchzelle bietet jedoch eine sehr hohe Zell-Ladungskapazität. Eine Parallel-Verschaltung ist daher nicht notwendig, außer bei zusätzlichem Bedarf zur Steige- rung z.B. der Kilometerleistung eine E-Fahrzeuges.

Schweißprozess bei Pouchzellen | Quelle ILT Aachen

Meist kommen bei Pouchzellen Wärmeleitschweißungen zum Einsatz. Sie sind immer dann möglich, wenn die Tabs über genügend Dicke verfügen, um mit relativ hoher Laserleistung, eine sehr robuste Schweißverbindung herzustellen. Aufgrund des Wärmeleitprozesses ergibt sich eine Schweißraupenbreite von mehreren 100 Mikrometern.

Da Pouch Zellen weniger Raum einnehmen, werden hier Multi-Mode-Laser bis 6 kW verwendet. Sie gewährleisten eine qualitativ hochwertige Verbindung mit sehr gutem elektrischen Kontakt - dem Laser sei Dank.

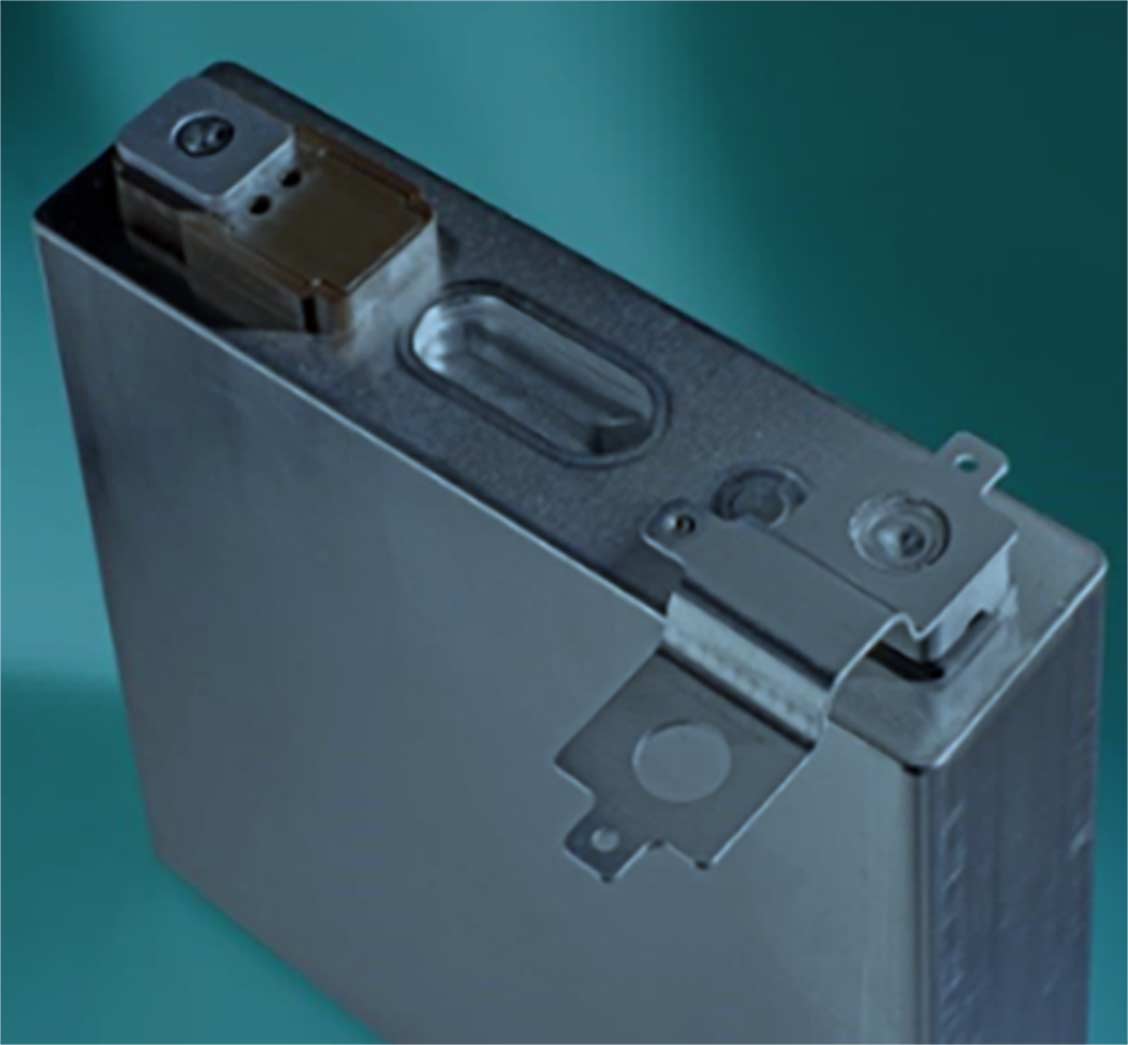

PRISMATISCHE ZELLEN - ZELLVERBINDER IN KONTAKT

Die prismatischen Zellen, besitzen ebenfalls einen Folien-Wickel wie die zylindrischen Zellen, dieser ist jedoch nicht rund, sondern liegt horizontal in einem sehr robusten Gehäuse. Das macht dieses Zellformat sehr sicher bei gleichzeitig höherem Platzbedarf. Einsatzgebiete sind neben PKWs vor allem Gabelstapler, LKWs, Busse und Schiffe. Auch die prismatischen Zellen werden Seite an Seite zu einem Battery Pack verbaut und dann über sogenannte „Zellverbinder“ in Serie kontaktiert. Da hier Aluminium mit Aluminium verschweißt wird, wird in der Produktion häufig mit modulierten Wärmeleitschweißungen mit einem Multi-KW-Laser gearbeitet.

Prismatische Zelle | Quelle Fraunhofer ILT Aachen

ABLENKEINHEITEN - DEM LASER AUF DIE FINGER GESCHAUT

Welche Ablenkeinheit zu welchem Job passt, bestimmen die gewünschten Parameter wie Laser-Prozessfeldgröße in Kombination mit der Laser-Spotgröße. Auch die Anforderung vom Maschinenbauer konzeptionierte Laserzelle inklusive möglicher Linearachsen - kann Einfluss auf die Auslegung der Ablenkeinheit nehmen. Auch die Höhe der Laserleistung beeinflusst die Wahl des Scan-Systems.

Für welche Ablenkeinheit man sich auch entscheidet, allen gemeinsam ist die große Bedeutung eines zuverlässigen und aussagekräftigen Monitorings des Schweißprozesse. Dies kann sowohl kamerabasierend zur Positionsüberprüfung als auch mittels im Markt verfügbarer Schweißüberwachungssysteme auf Basis von Lichtintensitätsmessungen über die Spiegel der RAYLASE Ablenkeinheiten geführt werden. Selbst OCT-Systeme - Optische Koheränztomografie - zur Vermessung der Einschweißtiefe und der Topologie der Schweißraupe können hier koaxial angeschlossen werden.

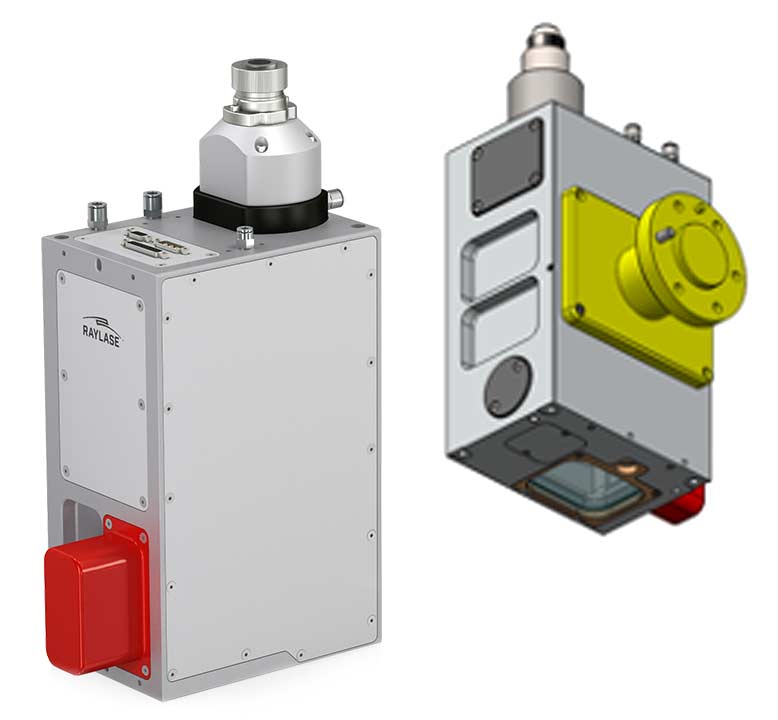

Optimales Laserschweißen unterschiedlicher Zellformate mit dem AXIALSCAN FIBER-20 / -30

Ihr Vorteil

- Vorfokussierende Ablenkeinheit mit integriertem Faser-Kollimator

- Kollimator kann wahlweise vertikal als auch horizontal ausgeführt werden

- Prozesslichtausgang ohne wellenlängenabhängige Verzerrungen

- Absolut staubgeschützt IP64 Schnellwechselschutzglas

- Laserprozessfelder von 250 x 250 mm2 bis

850 x 850 mm2 voreinstellbare

AXIALSCAN FIBER für die Batterieherstellung und Qualitätssicherung

Steuerkarte SP-ICE-3

Kein AXIALSCAN FIBER-20 / -30 ohne Steuerkarte. Sie ist wesentlicher Teil des Scan-Systems und unverzichtbare Steuereinheit für alle Laserschweißprozesse.

Ihr vorteil

- Schweissrampenfunktionen über den gesamten Schweißpfad

- Konfigurierbare Lissajous-Figuren

- Stand alone Funktion ohne aktive Ethernet- Verbindung zu einem Rechner

- Synchronisation der optischen Achsen der Ablenkeinheiten

- Feedback Signale der Spiegelpositionen der Ablenkeinheiten

- Automatische Geschwindigkeits- und positionsabhänge Laserleistungssteuerung

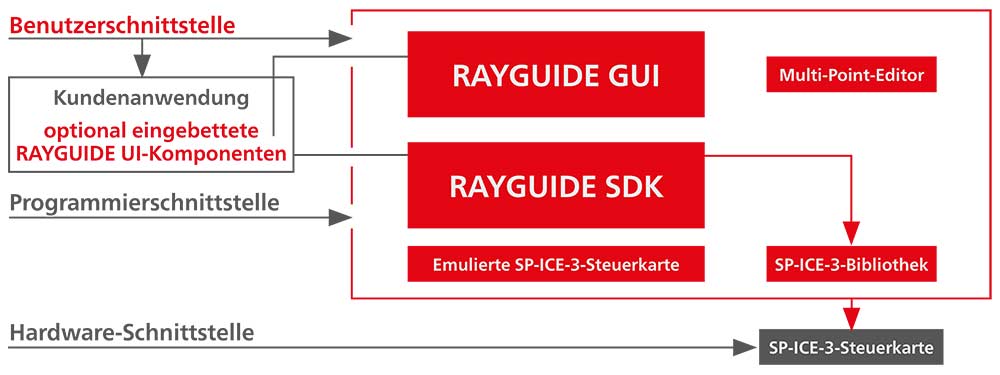

RAYGUIDE LASERPROZESS-SOFTWARE

Sie gehört zu einer der modernste Laserprozess-Software, die es derzeit am Markt gibt

Ihr Vorteil

- Anwenderfreundliche graphische Oberfläche oder SDK-Programmierung (Software-Development-Kit)

- „Embedded GUI“ und „Kunden PlugIns“ möglich

- Umfangreiche Schweißrampenfunktionen

- Management unbegrenzter Anzahl von Steuerkarten

Zusätzlich bietet RAYLASE schon seit vielen Jahren bewährte Schweißmodule, die mit F Theta-Linsen arbeiten und die für besondere Spezifikationen geeigneter sein können.

Zum Produkt

RAYLASE – IN KOOPERATION MIT DER FORSCHUNG

RAYLASE arbeitet im Laser-Schweißbereich nicht nur mit Maschinenbauern der Automobilindustrie eng zusammen, um neue Prozesserfordernisse zu verstehen und neue maß- geschneiderte Produkte zu kreieren. Unser Unternehmen kooperiert auch auf nationaler wie auf internationaler Ebene mit Universitäten und Instituten. Diese wissenschaftlichen Einrichtungen haben sich speziell der Erforschung von Schweißprozessen und deren anwendernahen Industrialisierung verschrieben.

ABLENKSYSTEME – VOR ORT IM EINSATZ

So arbeitet die sehr renommierte Einrichtung das Fraunhofer Institut für Lasertechnik ILT in Aachen mit der Laserablenkeinheit AXIALSCAN FIBER-30. Dr. Alexander Olowinsky, Gruppenleiter Mikrofügen, ist sich sicher: „Derzeitige laserbasierte Fertigungsverfahren sind aus der Batterietechnik nicht mehr wegzudenken. Gerade beim Aufbau von Batteriemodulen und -packs, die aus einer großen Anzahl von Zellen bestehen, kann die Lasertechnik ihre Stärken ausspielen: Hohe Flexibilität und gute Steuerbarkeit des Energieeintrag für die Verbindung.“ Herausforderungen sieht Olowinsky in der Prozessstabilität und -qualität: „Eine Online-Prozesskontrolle in Kombination mit scannerbasierten Strahlführungssystemen wird hier der Weg sein müssen, um die hohen Stückzahlen mit den geforderten Prozessgeschwindigkeiten zur erreichen“.