Laserprozesse sind ein wichtiger Teil bei der Fertigung moderne Solarzellen. Bei PERC-Solarzelle ermöglicht der Laser beispielsweise das rückseitige Kontaktieren der Zelle beim Laser Contact Opening oder auch ein selektives Laser-Doping des Halbleiters. Bei all diesen Anwendungen ist es meist nötig feinste Strukturen von wenigen Mikrometer mit hoher Genauigkeit zu lasern. Gleichzeitig bleibt die Produktivität ein zentrales Thema, denn nur bei höchsten Stückzahlen läuft eine PV-Produktion wirtschaftlich. Die von der Solarindustrie geforderte Taktung liegt hier bei über 3.600 Wafer pro Stunde.

Um diese Aufgabe zuverlässig umzusetzen, benötigt es spezialisierte Hochgeschwindigkeitsscanner wie die unserer SUPERSCAN IV-SOLAR Serie. Mit einer Genauigkeit von ± 10 μm, einer Markierungsgeschwindigkeit von mehr als 60 m/s und höchster Dynamik durch die SiC-Spiegel können die 100 und 300 lasergeschriebene Linien je Wafer in unter 1s erzeugt werden. Damit sorgt der SUPERSCAN IV-SOLAR für hohen Produktionsdurchsatz und somit für niedrigere Produktionskosten.

Mit dem SUPERSCAN IV 20 SOLAR ist es zudem möglich, die nötigen Spot- und Geschwindigkeitsanforderungen auch in größeren Prozessfelder bis 210 x 210 mm2 umzusetzen. Dies ist ein wichtiger Aspekt für die Produktion von M12-Solarwafern mit größeren Abmessungen.

Höchste Markiergeschwindigkeit

Große Bearbeitungsfelder

Kleinster Spotdurchmesser

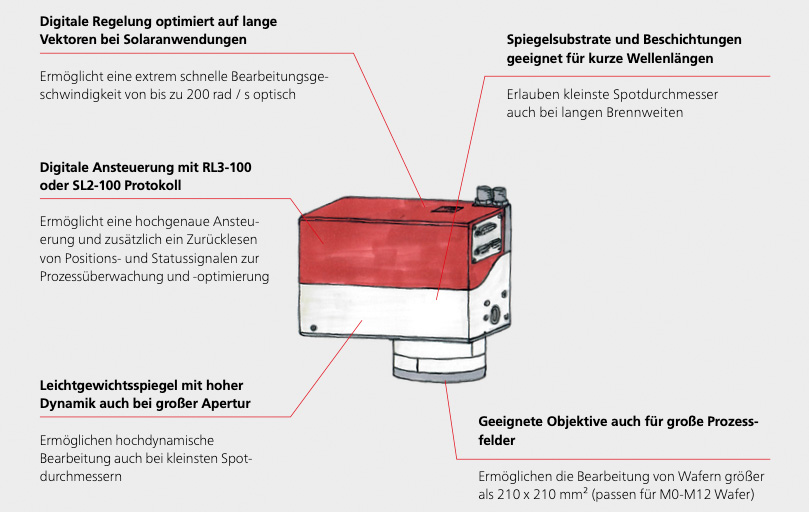

WAS MACHT DEN SUPERSCAN IV SOLAR BESONDERS?

EFFIZIENTE LASERBEARBEITUNG VON SOLARZELLEN

Der SUPERSCAN IV SOLAR ist speziell auf die Anforderungen der Wafer-Bearbeitung in der Photovoltaik ausgelegt. Dabei ist es wichtig, für die Ablenkeinheit die optimale Konfiguration aus Apertur, Spiegelsubstraten, Beschichtung und Regelungselektronik zu wählen. Nur so können die hohen Anforderungen an Geschwindigkeit, Genauigkeit und Dynamik erreicht werden.

Und genau diese Kombination macht die SUPERSCAN IV-SOLAR Serie zur optimalen Lösung für Ihre Photovoltaikproduktion. Überzeugen Sie sich selbst:

ANWENDUNGSBEISPIELE

LASER CONTACT OPENING IN DER SOLARZELLEN-PRODUKTION

Die Solar-Wafer-Technologie entwickelt sich seit Jahren stetig weiter. Und gerade in besonders agilen Photovoltaik-Märkten wie China kommen die mit innovativen Verfahren wie PERC („Passivated Emitter Rear Contact“) hergestellten Solar-Wafer in großen Stückzahlen zum Einsatz. Denn solche Wafer sind teils um mehr als 20 % effizienter bei der Umwandlung als herkömmliche BSF- oder HIT-Solarzellen.

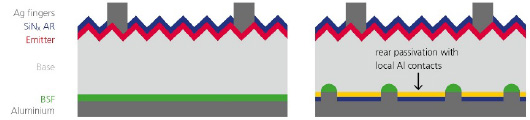

Bei PERC-Solarzellen wird die höhere Energieumwandlungseffizienz durch eine dielektrische Pas- sivierungsschicht (zumeist Al2O3, SiO2, SiNx) ermöglicht. Darin werden dann beim Laser Contact Opening (LCO) kleine Kontaktöffnungen durch Laserablation erzeugt. Dies geschieht über ein selektives Entfernen der Passivierungsschichten über ein gestricheltes Punkt- oder Linienmuster.

Schemazeichnung einer PERC- Solarzelle und des Laser Contact Opening (LCO) Prozessschritts. Quelle: T. Dullweber et al., Photovoltaics International, vol. 13 (2011), S. 77

Hohe Anforderungen an Genauigkeit und Durchsatz

Um eine optimale Effizienz der Solarzelle zu erreichen, dürfen die Kontaktöffnung nur wenige 1/100 mm messen, so dass sie nicht unnötig Silizium freilegen, was zu einer erhöhten Rekombination führen könnte. Die Platzierung der Kontakte muss sehr präzise sein, um einerseits die korrekte Ausrichtung mit den Frontkontakten zu gewährleisten und andererseits die Struktur der Zelle nicht zu beschädigen. Hier werden Wiederholgenauigkeiten von wenigen Mikrometern gefordert. Gleichzeitig darf der Prozessschritt zusammen mit der nötigen Zeit für das Handling nicht länger als 1 Sekunde pro Wafer dauern, um optimal in die auf mindestens 3.600 Wafer pro Stunde ausgelegte Produktion zu passen.

Spezialisierte Scanlösungen ermöglichen eine effiziente Fertigung

Bei bisherigen M0-M6 Wafern ist der SUPERSCAN IV 15 eine etablierte Lösung. In Kombination mit einem 532 nm Laser und einem f = 255 mm f-theta Objektive erreicht er Spotgrößen kleiner 20μm und Genauigkeiten < ± 10 μm. Dank eines auf lange Vektoren optimierten Tunings erreicht der SUPERSCAN IV-15 Geschwindigkeiten von bis zu 200 rad/s bzw. über 50 m/s im Feld. Dadurch ist es möglich die 100-300 Linien pro Wafer in weniger als 500 ms zu markieren und so die Anforderungen der Photovoltaik-Industrie zu erfüllen.

Größere Wafer M12 Wafer benötigen neue Scanlösungen

Doch die immer größer werdenden Solar-Wafer stellen die Laserproduktion vor Herausforderungen. Denn mit den bestehenden Scan-Systemen können die nötigen Bearbeitungsfelder von mind. 210 x 201 mm2 bei unveränderter Spotgröße nicht erreicht werden. Und Scan-Systeme mit größerer Apertur bieten typischerweise nicht die nötige Dynamik und hohe Geschwindigkeit.

Die Hersteller Photovoltaik-Modulen setzt auf im- mer größere Wafer. Dadurch können Solarmodule kostengünstiger produziert werden.

Um die Hersteller bei ihrem Schritt hin zu größeren Wafern und damit günstigeren Solarmodulen zu unterstützen, wurde der SUPERSCAN IV 20 SOLAR entwickelt. Mit seinen SiC-Leichtgewichtspiegeln, einer optimierten Elektronik und einem speziellen Tuning bietet der SUPERSCAN IV 20 SOLAR Geschwindigkeiten von 200 rad/s, genau wie die kleineren Ablenkeinheiten. Die Spiegel sind zudem für den Einsatz bei einer Wellenlänge von 343nm optimiert, wodurch noch feinere Strukturen möglich werden.

Gleichzeitig bietet eine Kombination des SUPERSCAN IV 20 SOLAR mit einem geeigneten f = 330 mm F-Theta Objektiv die notwendigen größeren Bearbeitungsfelder für die Produktion von M12 Wafern und ermöglicht weiterhin eine Taktung von mindestens 1 Wafer / Sekunde.

So kann die Solar-Industrie weiter die Produktionskosten reduzieren und sicherstellen, dass die hohe Nachfrage an kostengünstigen PV-Modulen weiterhin gedeckt werden kann.

OPTIMALE ERWEITERUNGEN

SP-ICE 3 STEUERKARTE: INTELLIGENTE ANSTEUERUNG FÜR KÜRZERE PROZESSZEITEN

Die hohen Scan-Geschwindigkeiten bei der Waferproduktion stellen Scan-Systeme vor Herausforderungen. Denn nur wenn die Geschwindigkeit konstant gehalten wird, können die einzelnen Pulse auch sauber auf dem Wafer platziert werden.

Aus diesem Grund werden die Spiegel nur außerhalb des Bearbeitungsbereichs beschleunigt. Ein „Skywriting“ sorgt außerhalb des Bearbeitungsbereichs für eine sehr schnelle Strahlrichtungsumkehr ohne aktive Laserleistung. Da diese Umkehrzeiten bei bis zu 300 Linien durchaus auch relevant werden können, ist es wichtig hier eine Ablenkeinheit mit Leichtgewichtsspiegeln und niedrigem Schleppverzug zu nutzen.

Zusätzlich kann über intelligente Softwarefunktionen Prozesszeit gespart werden. An den Fenstern des „Passivation Layer“ können mithilfe des „Dashed-Line“-Features der SP-ICE-3 Liniensegmente zu einer Linie zusammengefasst werden, sodass der Laser an den entsprechenden Stellen lediglich moduliert wird und es zu keinerlei Abbrems- bzw. Beschleunigungsvorgang kommt. So wird keine wertvolle Zeit vergeudet und die Produktivität des Prozesses erhöht.

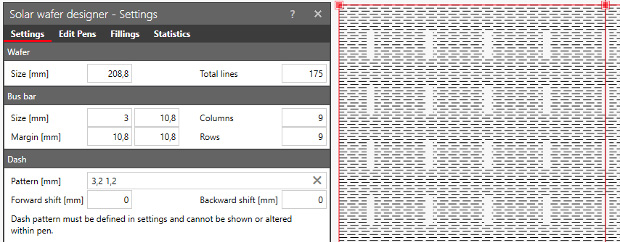

RAYGUIDE SOFTWARE: SCHNELLE UND EINFACHE OPTIMIERUNG DES SCANMUSTERS

Ein besonderes Plus für Wafer-Hersteller ist die Software RAYGUIDE mit ihrem speziellen Solar-Wafer-Plug-in. Üblicherweise benötigen Solar-Wafer-Laserprozesse zur Strukturierung ein Muster bestehend aus gestrichelten Linien. Es wird durch rechteckige Flächen – „Bus-Bars“, die gleichmäßig über den Wafer verteilt sind, unterbrochen. Oft werden diese Muster mittels DXF-Datei erstellt und in die Laserprozesssoftware geladen, was bei herkömmlichem Import zu tausenden von einzelnen Strichen führt. Die RAYLASE Software RAYGUIDE kann das kundeneigene Designmuster für Wafer importieren oder entwerfen.

Die RAYLASE Software RAYGUIDE kann das kundeigene Designmuster für Wafer importieren oder entwerfen.

Das RAYGUIDE Solar-Wafer-Plug-in fasst diese einzelnen Striche zu einem Strichlinienmuster zusammen. Auf diese Weise werden die Lücken im Muster präzise durch Modulation der Laserleistung erzeugt, und

nicht durch das Markieren einzelner Vektoren. Darüber hinaus ermöglicht die Software eine schnellere und direktere Anpassung der Muster. Ad-hoc-Änderungen des Wafer-Layouts lassen sich damit einfach und bequem vornehmen. Darüber hinaus bietet der "Designer" eine grundsätzliche Verschlankung des Workflows, da der Umweg über DXF-Dateien entfällt.

WEITERE PASSENDE ERGÄNZUNGEN

KAMERAADAPTER

FÜR DIE ON-AXIS PROZESSBEOBACHTUNG

Mit unserem Kameraadapter und den Machine

Vision Control-Komponenten kann die Ablenkeinheit um eine Prozessüberwachung erweitert werden.

OBJEKTIVE & MEHR

GEEIGNETE OPTIKEN FÜR JEDE ANWENDUNG

Objektive, Schutzgläser, Spiegel-Substrate und -Beschichtungen sind für alle gängigen Lasertypen, Wellenlängen, Leistungsdichten, Brennweiten und Bear- beitungsfelder verfügbar.

DAS MACHT RAYLASE BESONDERS

DAS MACHT RAYLASE BESONDERS

Technische Spezifikationen sind wichtig und häufig entscheidend. Aber wir bei RAYLASE glauben daran, dass es auf mehr ankommt als die reine Technik. Deshalb sind wir Ihr Partner für zuverlässige und erfolgreiche Laserprozesse und bieten mehr als nur technische Komponenten.

Systemblick statt Komponenten

Moderne Produktionsanlagen für die Laserbearbeitung sind meist spezifisch auf einen Prozessschritt ausgelegt und hochoptimiert. Deshalb ist es wichtig, bei der Auswahl der geeigneten Strahlablenkeinheiten auch das Zusammenspiel mit den anderen Maschinenkomponenten zu berücksichtigen. Bei RAYLASE haben wir daher immer die gesamte Lösung im Blick und bieten unseren Kunden Hilfestellung beim Zusammenstellen geeigneter Komponenten.

Umfangreiches Applikationswissen

Die Strahlablenkeinheit ist bei vielen Prozessen eine entscheidende Komponente. Denn häufig entscheidet sie, ob auf dem Bauteil die gewünschten Spotparameter und Bearbeitungsgeschwindigkeiten umgesetzt werden können. Um hier die optimale Lösung identifizieren zu können, unterstützen wir unsere Kunden bei der Auswahl der richtigen Strahlführungskomponenten und Sensorik und auch durch Simulationen der von unseren Kunden entwickelten Laserprozesse. Darüber hinaus unterstützen wir bei der Parametrisierung von Laser und Ablenkeinheit bzw. Softwarefunktionalität durch die Experten unseres Technical Competence Center TCC.

Vor Ort Unterstützung bei Inbetriebnahme und Service

Unsere Kunden sind die Experten für ihre Anwendung – wir die Experten für unsere Strahlablenkeinheiten. Deshalb unterstützen wir unsere Kunden bei der Inbetriebnahme unserer Produkte – wenn nötig auch direkt vor Ort. Damit stellen wir bei RAYLASE sicher, dass unser System optimal eingestellt ist und dauerhaft auch das liefert, was es kann.

Schulung & Training am System

Moderne Laserablenkeinheiten sind komplexe Systeme. Deshalb ist es wichtig, ihre Eigenschaften gut zu kennen. Denn nur wenn die Anwender wissen, wie die verschiedenen Parameter ineinandergreifen, wird der optimale Prozess möglich. Aus diesem Grund legen wir bei RAYLASE viel Wert auf Schulungen zu unseren Produkten. Außerdem bieten wir unseren Kunden bei Bedarf auch vor-Ort Trainings direkt am System, um die Anwender zu einer selbständigen Nutzung zu befähigen.

The POWER OF WE

Gemeinsam erreicht man mehr. Davon sind wir bei RAYLASE überzeugt. Deshalb legen wir großen Wert auf eine partnerschaftliche Zusammenarbeit und eine offene Kommunikation auf Augenhöhe - von Experte zu Experte. Denn nur wenn wir gemeinsam die beste Lösung finden und diese in der Maschine umsetzen können, profitieren am Ende alle Beteiligten – Unsere Kunden, wir und auch die Endanwender.

BESONDERHEITEN

- Digitale Regelung optimiert auf lange Vektoren bei Solaranwendungen

- Digitale Ansteuerung mit RL3-100 oder SL2-100 Protokoll

- Leichtgewichtsspiegel mit hoher Dynamik auch bei großer Apertur

- Spiegelsubstrate und Beschichtungen geeignet für kurze Wellenlängen

- Geeignete Objektive auch für große Prozessfelder