Spitzenleistung in der BatterieFolienherstellung mit Lasertechnologie

Laserschneiden der Batteriefolien

Welches Scan-System bietet Spitzenleistung in der Batteriefolienherstellung?

Von der effizienten Batteriefertigung hängt derzeit viel für die Elektromobilität ab, denn eine schnellere und präzisere Herstellung führt in der Produktion zu enormen Kosteneinsparungen. Die moderne Lasertechnologie mit Strahlablenkeinheiten erweist sich hier einmal mehr als die beste Lösung für eine effiziente Produktion insbesondere beim Schneiden von Folienwickel in der Batterieherstellung.

DIE LITHIUM-IONEN-BATTERIE EIN KOMPLIZIERTES GEBILDE

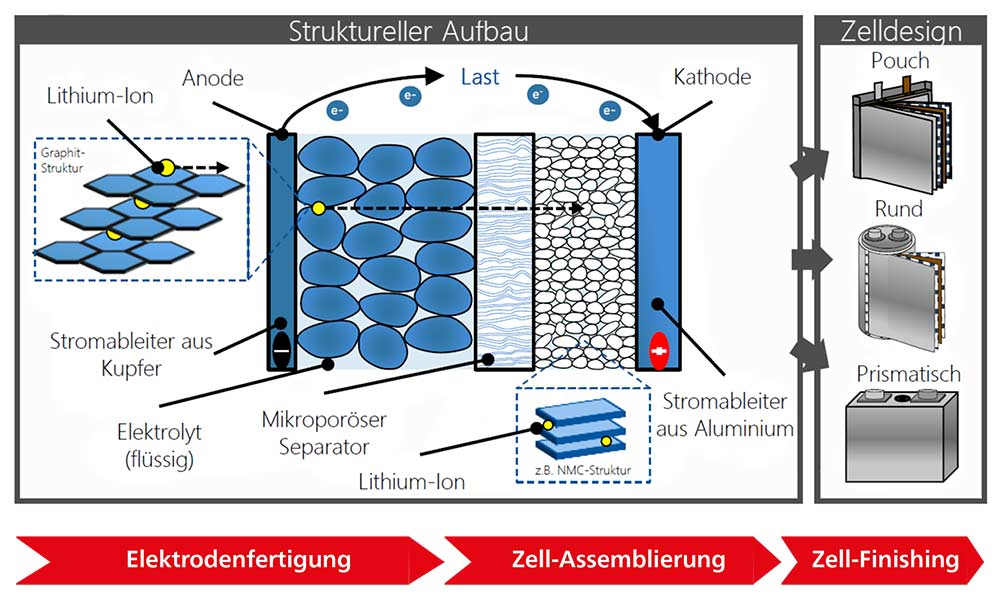

Derzeit kommen bei der Herstellung der Lithium-Ionen- Batterien drei Zellformate zum Einsatz: Die pouch-, die zylindrische sowie die prismatischen Zelle.

Unabhängig vom Zelltyp, der Vor- und Nachteile hinsichtlich Sicherheit und Bauform bietet, besteht die kleinste Einheit jeder Lithium-Ionen-Zelle aus zwei Elektroden nämlich eine beschichtete Folie für die Anode (Kupfer) und Kathode (Aluminium), einem mikroporösen Separator aus Kunststoff, der die Elektroden voneinander trennt und dem dazwischen befindlichen ionenleitfähigen Elektrolyt.

Funktionsprinzip einer Lithium-Ionen-Batteriezelle

Produkt-Lösung für das Folien schneiden von Batterien

RAYLASE bietet eine optimal geeignete Laserstrahlablenkeinheit mit vielfältigen Konfigurationsmöglichkeiten für das Schneiden von Batteriefolien an, den RAYLASE AXIALSCAN II-50. Und weitere innovative Produkte sind bereits in Planung.

ELEKTRODENFOLIEN MIT DEM LASER IN KONTUR GESCHNITTEN

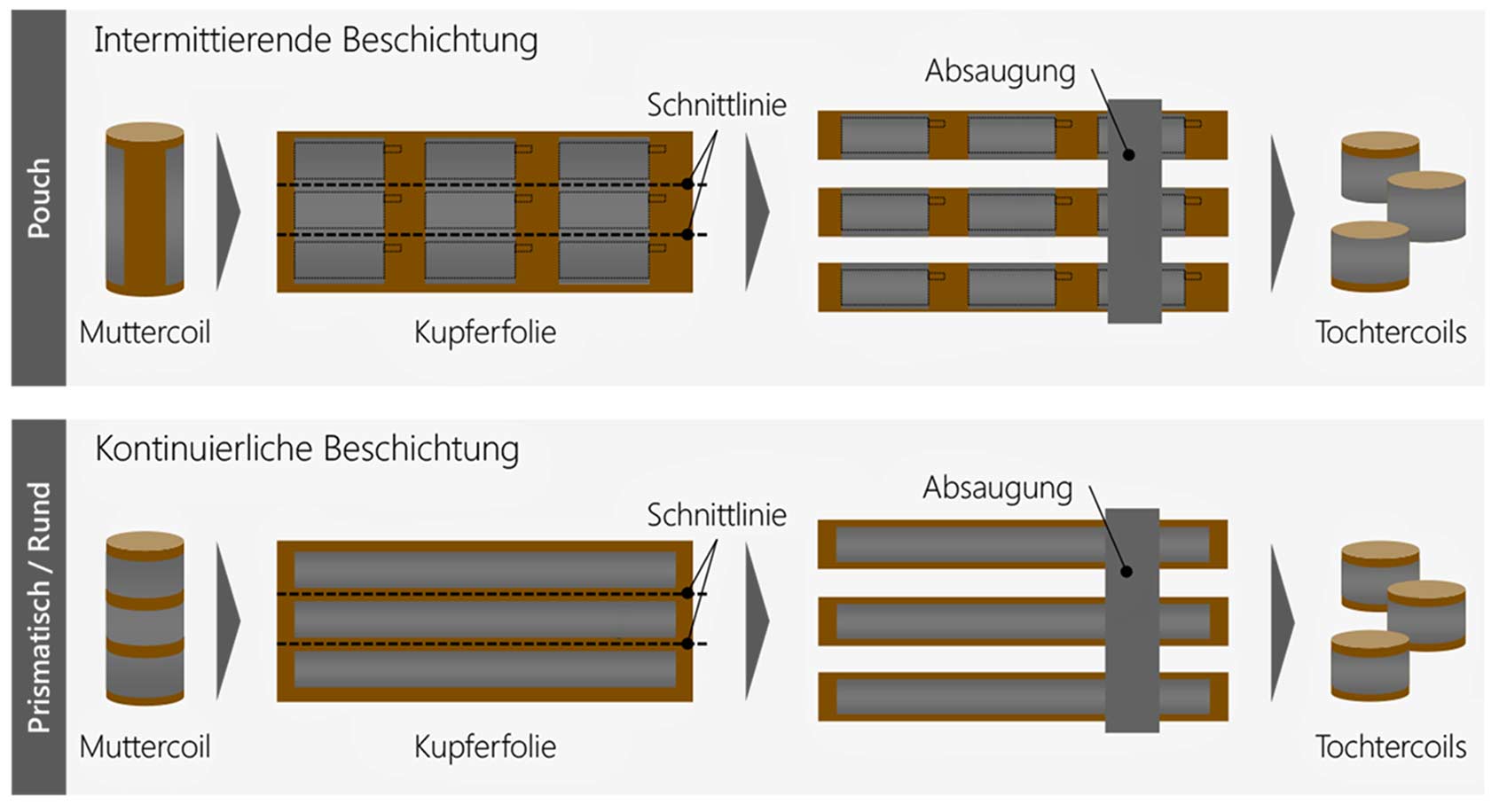

Bei der Elektrodenfertigung werden Trägerfolien aus Aluminium und Kupfer auf großen sogenannten Mutterrollen mit Elektrodenmaterial beschichtet und nach der Trocknung und dem Walzen in Tochterrollen getrennt. Dabei sind die Tochterrollen für pouch Zellen bereits in Bereiche unterteilt, die später in etwa deren Zellgröße entsprechen, während die beschichteten Rollen für zylindrische und prismatische Zellen über eine kontinuierliche Beschichtung verfügen.

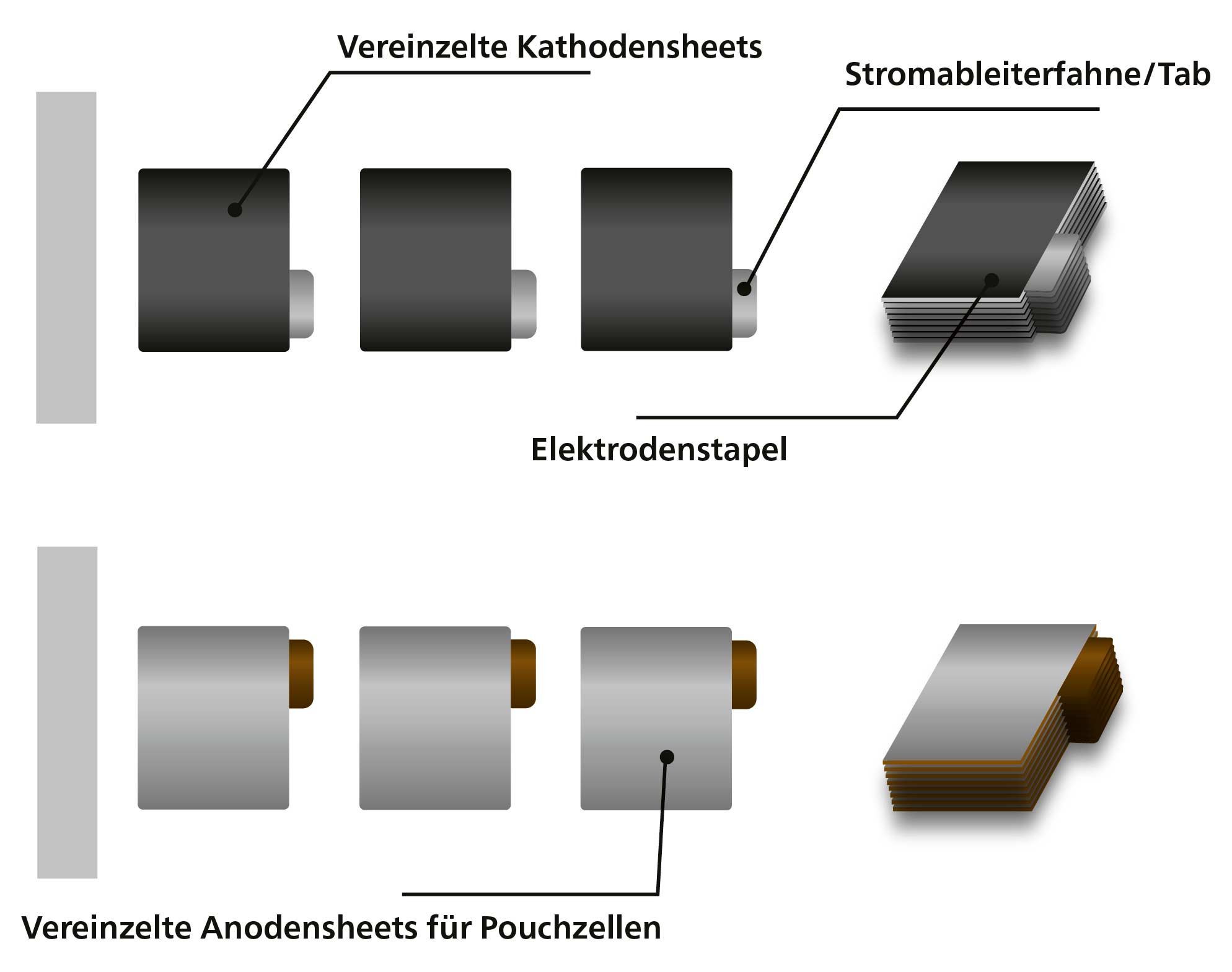

Die Tochterrollen aus beschichtetem Aluminium und beschichtetem Kupfer müssen nun auf die gewünschten Formate der Zellen separiert werden. Dabei werden nicht nur die beschichteten Bereiche mit hoher Genauigkeit mit dem Laserstrahl-Ablenksystem beschnitten. Üblich sind derzeit immer noch Stanzungen, obwohl moderne Laser-Systeme hier deutliche Vorteile bringen. So lässt sich mit der Ablenkeinheit sowohl ein sehr gerader Schnitt an der Beschichtung gut durchführen, als auch die jeweiligen Stromableiterfahnen durch Konturschneiden schnell und präzise generieren.

GEFORDERT SIND HÖCHSTE PRÄZISION UND SCHNELLIGKEIT

Um die Produktivität in diesem Prozessschritt zu erhöhen wird üblicherweise das Schneiden der Batteriefolien und die Generierung der Folienstapel von pouch Zellen bei laufender Tochterrolle durchgeführt. Für zylindrische – und prismatische Zellen spricht man hier von Folienwickel. Ein hochkomplexer Vorgang, der höchste Präzision bei größter Schnelligkeit erfordert. Und eine Aufgabe in der moderne Laser-Schneid-Systeme all ihre Vorzüge ausspielen können und unverzichtbar für die Produktion sind.

VERSCHLEISSFREI, POSITIONSGENAU IN UNÜBERTROFFENER GESCHWINDIGKEIT

Mit Hilfe der entsprechenden Software und der exakten Berücksichtigung der Bahngeschwindigkeit können Laser-Ablenkeinheiten den Schnitt positionsgenau in herausragendem Tempo durchführen. Der Laser arbeitet zudem völlig verschleißfrei im Gegensatz zu herkömmlichen Stanzwerkzeugen. Und ist so auf lange Sicht günstiger, denn er muss weder ersetzt noch gewartet werden.

LASERSTRAHL-ABLENKEINHEIT für die Batterieherstellung

Welche besonderen Systemkonfigurationen der Ablenkeinheit zu welchem Job passen, bestimmen die individuellen Anforderungen des Prozesses und der dabei verwendeten Materialien und Materialstärken. Zudem spielt eine erhebliche Rolle, welche Prozessfeldgröße mit einer Ablenkeinheit bearbeitet werden soll, um eine möglichst hohe Produktivität zu erreichen. Dabei ist es auch möglich, mehrere Ablenkeinheiten Seite an Seite mit einer Überlappung der Prozessfelder zu kombinieren. Je größer die Prozessfelder, desto höher die Anforderungen an eine möglichst geringe Spotgröße, und desto höher die Geschwindigkeit mit der der Prozess vorangetrieben wird.

Bei der Auslegung des Maschinenkonzeptes macht es durchaus Sinn RAYLASE bereits miteinzubeziehen. So kann sichergestellt werden, dass die bestmögliche Konfiguration des Lasersystems und seiner Ablenkeinheiten gefunden werden kann, um Produktivität und Qualität optimieren zu können.

RAYLASE AXIALSCAN II-50

Der AXIALSCAN II-50 ist mit seinen Spiegeln für 50mm Strahlgröße in der Lage einen herausragend kleinen Laser-Spotdurchmesser auch in großen Prozessfeldern zu erzeugen. Dies dient einer sehr sauberen und geraden Schnittkante der Elektrodenfolie ohne Verschmauchungen. Die besonders leichten, aber steifen Ablenkspiegel ermöglichen zudem eine hohe Dynamik, um auch 90° Richtungsänderungen beim Schneiden der Stromableiterfahnen (Tabs) präzise und ohne Verrundungen auszuführen.

Unterstützt wird die Ablenkeinheit dabei von der RAYLASE Steuerelektronik SP-ICE-3 und der neuen Software RAYGUIDE. Sie erlauben eine Vielfalt an echtzeitfähigen Funktionalitäten speziell für die Anforderungen in der Elektromobilität. „So bietet z.B. die Lasersoftware RAYGUIDE eine optimale Kundenschnittstelle zur Steuerelektronik und kann bei Bedarf eine intuitive und gleichsam hochfunktionelle Prozess-Konfigurationsoberfläche bereitstellen. Sie visualisiert die auszuführenden Prozesse anschaulich und zeichnet deren Ausführung positionsgenau mit Zeitstempel auf. Die Steuerelektronik ist außerdem in der Lage die Bahngeschwindigkeit, detektiert durch sogenannte Encoder, auch während Geschwindigkeitsrampen präzise zu berücksichtigen und den Schnitt positionsgenau zu verrichten. Diese Funktion wird als „MOTF - Marking on the fly“ bezeichnet und erlaubt das Schneiden bei laufender Mutter- oder Tochterrolle.

RAYLASE arbeitet beim Laser-Schneiden mit einigen Maschinenbauern der Automobilindustrie eng zusammen. Einer davon ist der Berliner Sondermaschinenbauer Jonas & Redmann. Axel Albrecht, Geschäftsleiter für den Bereich Lasertechnik und Experte für Laser Technology bei Jonas& Redmann sieht die Vorteile so: „Von der Zellfertigung bis zum assemblierten, einbaufähigen Battery-Pack gibt es eine enorme Anzahl einzel- ner Fertigungsschritte, wovon jeder einzelne die Gesamtproduktivität und den Ausstoß fertiger Einheiten beeinflusst. Die Lasertechnik ist dabei mittlerweile unverzichtbar, weil wir damit unter anderem die Wartung an den Maschinen minimieren und somit den Personaleinsatz bei unseren Kunden auf ein Mindestmaß beschränken können. Mit Hilfe von vorfokussierenden Ablenkeinheiten der Firma RAYLASE, gelingt uns zudem ein qualitativ sehr hochwertiger Laserschnitt an den zu separierenden Elektrodenfolien bei laufendem Folienwickel.“

Folienschneiden ist also DER Job für Laserstrahlablenkein- heiten. Sie lösen diese Aufgabe mit Bravour: schneller und genauer als das mit üblichen Stanzverfahren je möglich wäre.