Scan-System für das Verschweißen von Kupfer-Hairpins in Elektromotoren

Welches Scan-System eignet sich zum Verschweißen von Kupfer-Hairpins in Elektromotoren?

Kein Brennstoffzellen-, Hybrid- oder Elektrofahrzeug ohne Elektromotor. Und kein Elektromotor ohne Stator, der unbewegliche äußere, magnetisch wirkende Teil im elektrischen Antriebsstrang. Um seiner Aufgabe, ein möglichst stabiles Magnetfeld zu erzeugen, nachzukommen, erhalten Statoren üblicherweise eine Wicklung aus Kupferdraht. Seit geraumer Zeit setzen Automobilhersteller vermehrt auf die sogenannte Hairpin-Technologie. Der Grund: Sie führt zu mehr Wirtschaftlichkeit im Prozess.Die höhere Automatisierung und die Skalierbarkeit senken die Produktionskosten und unterstützen so die serielle Produktion.

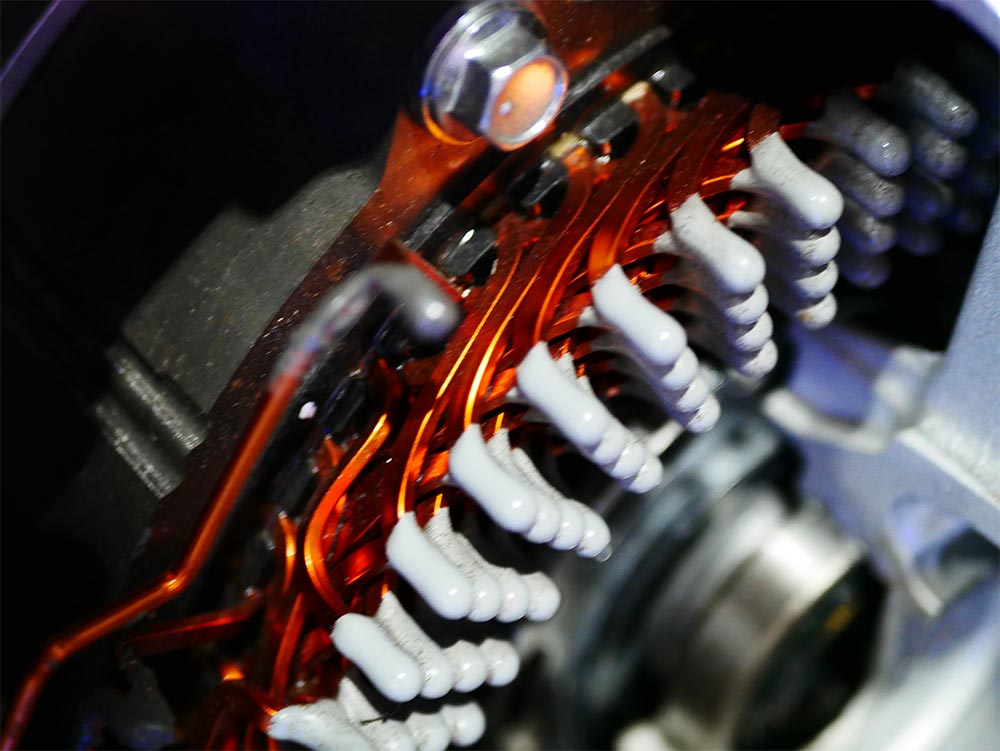

Hairpins in einem Stator

Der elektrische Nutfüllfaktor von Hairpin-Statoren liegt aufgrund des rechteckigen Querschnitts der Hairpins sowie der geringen Anzahl an Windungen bei ca. 73 % und ist damit wesentlich höher als bei den klassischen Wickelverfahren, die ca. 50 % erreichen.

Beim Hairpin-Verfahren schießt eine Druckluftpistole vorgeformte „Haarnadeln“ aus rechteckigem Kupferdraht in Nuten am Rand des Motors. Pro Stator können das zwischen 160 und 220 Hairpins sein, die in maximal 60 bis 120 Sekunden verarbeitet werden müssen. Anschließend werden die Drähte ineinander verdreht und verschweißt. Dabei ist höchste Präzision gefragt, damit die elektrische Leitfähigkeit der Hairpins erhalten bleibt.

Bereits im Vorfeld kommen oft Laser-Scanner zum Einsatz. So werden Hairpins aus besonders wärme- und stromleitfähigem Kupferdraht oft berührungslos an ihren Kontaktstellen mit dem Laserstrahl von der Lackschicht abisoliert und gereinigt. Dadurch entsteht eine reine Kupferverbindung ohne störende Einflüsse von Fremdpartikeln, die gut Spannungen von 800 Volt aushalten. Aber der Werkstoff Kupfer, der so viele Vortei- le für die Elektromobilität mitbringt, hat auch Nachteile.

Laseroptiken im grünen Wellenlängenbereich

Die innovativen Laser-Ablenkeinheiten der RAYLASE GmbH entsprechen den besonderen Anforderungen beim Schweißprozess von Kupfer in der Elektromobilität.

Grüne und blaue Laser sind in der Elektromobilität im Kommen.

Quelle: Fraunhofer ILT, Aachen

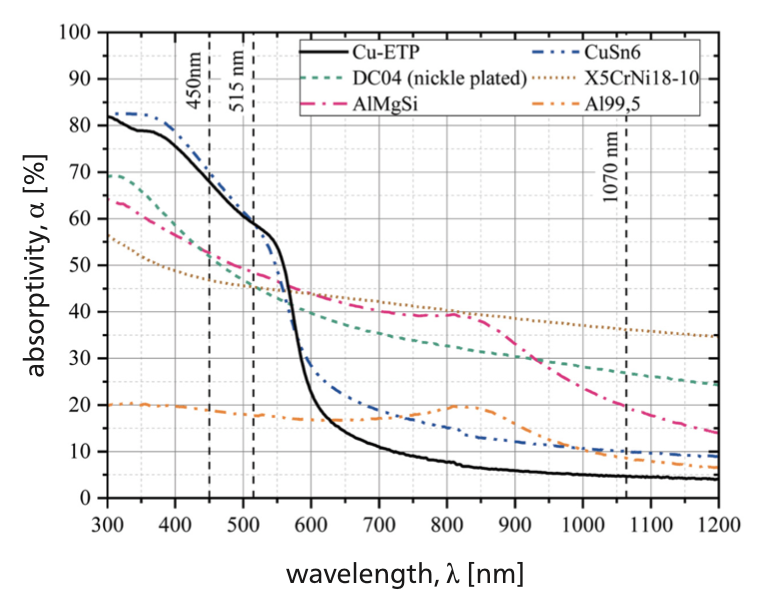

NIEDRIGE ABSORPTION VON WÄRME DURCH KUPFER BEI INFRAROTSTRAHLUNG

Beim Laserschweißen wird normalerweise im infraroten Wellenlängenbereich gearbeitet, mit einer sehr hohen Laserleistung von einigen Kilowatt. Bei Bearbeitungswellenlängen um die 1000 nm weist Kupfer hochreflektive Eigenschaften auf, d. h., die Absorption der Laserstrahlung durch die Kupfer- Hairpins ist zu gering. Dies kann zu Unregelmäßigkeiten in der Energieeinbringung und damit verbunden auch zu Fehlstellen führen. In Abhängigkeit der Oberflächenbeschaffenheit lassen sich damit keine reproduzierbaren Schweißungen garantieren.

Ganz anders wechselwirkt Kupfer mit der grünen Wellenlänge des Lasers beim Wärmeleitungsschweißen. Hier kann das Laserlicht durch die Kupfer-Hairpins deutlich besser absorbiert werden, sodass eine lokale Erwärmung des Bauteiles erreicht wird. Die Folge davon ist ein stabilerer Aufschmelzprozess, eine reproduzierbare Energieeinbringung bei höheren Absorptionsgraden und damit eine Reduzierung der benötigten Laserleistung im Vergleich zum Fügen im infraroten Wellenlängenbereich.

GRÜNE LASER LIEFERN PERFEKTE SCHWEISSERGEBNISSE BEI KUPFER

RAYLASE bietet hier optimale Laserkomponenten für industriereife Laser im grünen Wellenlängenbereich bei 515 nm. Sie führen dazu, dass Kupferkontakte im Umfeld der Elektromobilität produktiver und praktisch spritzerfrei verarbeitet werden können. Der ganze Arbeitsvorgang ist zudem energieeffizienter bei gleichbleibend hoher Qualität der Kupferschweißnähte.

Für den laserbasierten Fügeprozess von Kupferkontakten in der Batteriemodulfertigung sieht auch André Häusler, Teamleiter für das Mikrofügen von metallischen Werkstoffen am Fraunhofer ILT großen Bedarf:

„Die thermische Energie lässt sich lokal gezielt einbringen, sodass thermisch sensible Schichten nicht beschädigt werden. Hinzu kommt, dass sich der laserbasierte Fügeprozess sehr gut automatisieren lässt. Die Vorteile von Strahlquellen im grünen und zukünftig auch im blauen Wellenlängenbereich liegen im Gegensatz zum Infrarotbereich in einer höheren Prozessstabilität und größerer Oberflächentoleranz.“

Der Wissenschaftler aus Aachen empfiehlt eine neue Denk- weise: Anwender sollten nicht überlegen, wie der grüne Scheibenlaser oder der blaue Diodenlaser die Infrarot-Strahlquelle ablösen kann, sondern wie sich mit ihnen bisher nicht realisierbare Fügeaufgaben durchführen lassen, z. B. das Schweißen der Hairpins am Elektromotor.

An der Grafik erkennt man den Absorptionsgrad verschiedener Metalle zu unterschiedlichen Wellenlängen von λ = 300 nm zu λ = 1200 nm.

Quelle: ©2020 Old City Publishing, Inc. Published by license under the OCP Science imprint, a member of the Old City Publishing Group

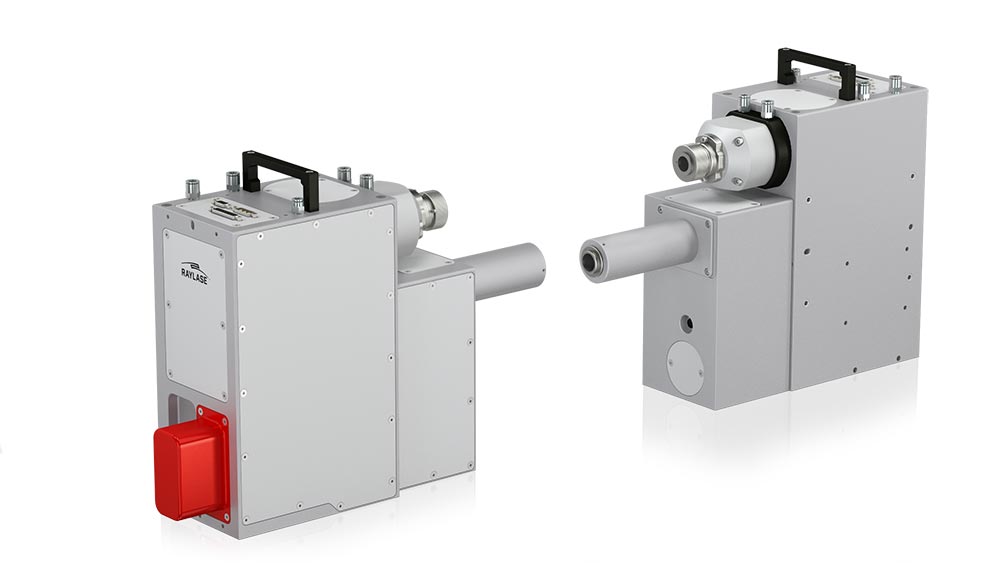

RAYLASE WELDING MODULE SUPERSCAN-IV-30 [515]

Das RAYLASE WELDING MODULE ist auch für die Wellenlänge 515 nm erhältlich und verarbeitet spielend Laserleistungen im grünen Wellenlängenbereich bis 3 kW. Auf Wunsch kann eine Kameraauskopplung sowie ein paralleler Anschluss für einen Schweißüberwachungssensor angeboten werden.

![SUPERSCAN-IV-30 [515]](https://www.raylase.de/_Resources/Persistent/5/5/f/3/55f338e868cbe4d6753e9a5370c8a3702603f5d6/Schweissmodul.jpg)

EINZIGARTIG FÜR DEN HAIRPIN-SCHWEISSPROZESS: DER AXIALSCAN FIBER-30 VON RAYLASE

Mit ihrer hochwertigen und leistungsstarken Optik und anschließbarer Sensorik sorgt die vorfokussierende Laser- Ablenkeinheit mit voreinstellbaren Prozessfeldgrößen zwischen 250 x 250 mm2 und 850 x 850 mm2 für exakte Schweißnähte und sichert dadurch beste Qualität. Der AXIALSCAN FIBER-30 ist in seiner Art bisher einzigartig auf dem Markt und sehr gut für die Verschweißung der einzelnen Kupfer-Hairpins geeignet.

DER AXIALSCAN FIBER-30 mit dem neuen Monitoring-Modul RAYSPECTOR

Optional verfügbar ist der sogenannte „RAYSPECTOR“. Er bietet eine Kamerabeobachtung mit Fokusnachführung, um insbesondere die Lage der Hairpins sicher optisch zu erkennen, als auch einen zweiten Kanal zur Adaptierung von Schweißüberwachungssystemen. Gerade die automatische Fokusnachführung der Kamera stellt ein wichtiges Alleinstellungsmerkmal des Produktes am Markt dar.

Das Schweißen wird von Software-Funktionalitäten der neuesten Software RAYGUIDE unterstützt. Sie beinhaltet Schweißrampenfunktionen, die eine Erwärmung des zu bearbeitenden Materials sicherstellen und damit helfen, Absprengungen zu vermeiden, und stellt verschiedene Lissajous-Figuren zur vielfältigen Modulation des Laser- strahles zur Verfügung.

Besonderheiten

- „High Power“-Version für das Schweißen im E-Mobility- Bereich oder „High Dynamic“-Version für die additive Fertigung im Pulverbettverfahren (SLM)

- Einfache Systemintegration mit direktem Laserfaser- anschluss und vielfältigen Befestigungsmöglichkeiten

- „On-axis”-Qualitätskontrolle durch integrierte „Prozess-Monitoring”-Schnittstelle

- IP64 mit zusätzlichem zweitem Schutzfenster Kameraüberwachung mit Fokusnachführung und parallelem Anschluss weiterer Sensorik

- Prozessfeldgrößen: 250 x 250 mm2 bis 850 x 850 mm2

- Sehr großer Z-Hub für 2.5-D- bzw. 3-D-Anwendungen

- Bis zu 4 kW Laserleistung (Single- und Multi-Mode)

- Optionale Luftkühlung

Zum ganzheitlichen Ansatz dieser RAYLASE Lösung gehört auch, dem Kunden Werkzeuge und Vorgehensweisen zu offerieren, die auch die Kalibrierung und einfache Rekalibrierung der Prozessfelder ermöglichen. Dazu liefert das Unter- nehmen die Softwarekomponente „Multipoint-Editor“, der Bestandteil jeder gelieferten Lasersoftware von RAYLASE ist.