3D-DRUCK KERAMIKTEILE (LCM)

WIR LÖSEN IHRE ANFORDERUNGEN

WIR KENNEN IHRE BEDÜRFNISSE

ADDITIVE FERTIGUNG WEITERGEDACHT: RAYLASE 3-Achsen Ablenkeinheit IM 3D-DRUCKER LITHOZ CERAFAB FÜR HOCHLEISTUNGS-KERAMIKTEILE

Laser-Technologien revolutionieren aktuell viele tradierte Produktionsprozesse, etwa in den Bereichen Markierung und Cutting. Aber Laser kann noch viel mehr. Mithilfe von z. B. leistungsfähigen Ablenkeinheiten von RAYLASE entstehen völlig neue Möglichkeiten in Anwendungsbereichen, die vorher gar nicht realisierbar waren. Ein Beispiel hierfür ist das Lithography-based Ceramic Manufacturing (kurz LCM), eine patentierte 3D-Printing-Technologie für Keramik-Materialen, über die sich schnell und günstig hochpräzise Keramikteile ohne geometrische Einschränkungen und in hoher Dichte (> 99,4% T.D.) herstellen lassen.

LITHOZ, das vielfach ausgezeichnete Spin-Off der Technischen Universität Wien und Patentinhaber dieser LCM Technologie, hat sich bei den Ablenkungseinheiten bei einer Laservariante ihrer Maschinen für eine 3-Achsen Ablenkeinheitentschieden. Darüber hinaus war RAYLASE auch als Partner bei der Konzeption des Steuereinschubs aktiv.

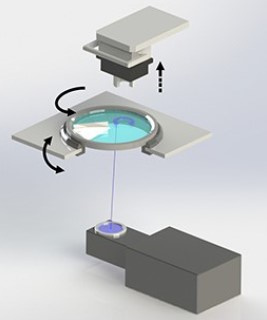

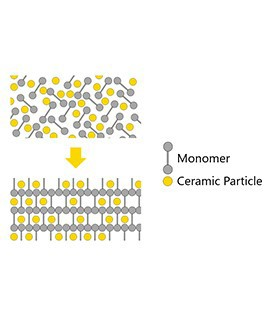

Dreidimensionales Drucken ohne Verschnitt, ohne die bei anderen Verfahren üblichen Schichtrillen in erheblich kürzerer Zeit, bei deutlich höherer Objekthärte und geringerer Objektgröße: Das sind nur einige Vorteile, die das LCM-Verfahren bietet. Hierzu wird ein keramisches Ausgangsmaterial, bestehend aus einem Photopolymer (z. B. Acrylat oder Methacrylat, die quasi als „Binder“ in der Zwischenstufe der Herstellung dienen) und Keramikpartikeln, in den 3D-Drucker eingefüllt (1). Durch den über die 3-Achsen Ablenkeinheit auf die via CAD-Software berechneten Stellen gelenkten Laser (2) wird der Binder ausgehärtet bzw. polymerisiert (3), das gewünschte

Objekt entsteht Schicht für Schicht. Nach dem 3D Druck wird der Binder in einem Ofen aus dem Bauteil ausgebrannt und die keramischen Partikel bleiben zurück. Über das abschließende Sintern werden die keramischen Partikel verdichtet und das fertige Bauteil entsteht (4).

Vorteile der LCM-Objekte gegenüber anderen Materialien und Prozessen

- Bis weit über 1000°C hitzebeständig

- Hohe mechanische Festigkeit

- Geringe thermische Ausdehnung

- Korrosionsbeständigkeit

- Abrieb- und Verschleißfestigkeit

- Niedrige Dichte

- Große Härte

Das spricht für den Einsatz deR Ablenkeinheit bei der Bearbeitung von Hochleistungs-Keramikteilen

Der Prozess der Photopolymerisation erfordert – wie in Schaubild (2) zu sehen – eine um 180° gedrehte Verbauung, die Ablenkeinheit (5) arbeitet also von unten nach oben. Dies war dank der hohen Flexibilität der 3-Achsen-Ablenkeinheit bei der Integration auch in komplexen und eingeschränkten Umgebungen wie einem 3D-Printer möglich.

Das neue Konzept der 3-Achsen Ablenkeinheiten erlaubt in den jeweiligen Arbeitsfeldern eine äußerst schnelle Bearbeitung verschiedener Materialformen und -größen mit kleinstem Spotdurchmesser. Die 3-Achsen Ablenkeinheit bietet in einem 300 mm x 300 mm Feld einen Z-Hub von mehr als 200 mm. Das Zwei-Schalen-Design sorgt durch optimales Temperaturmanagement für niedrige Driftwerte.

Objektive mit optimierten Objektivhaltern sowie Scan-Spiegel sind für alle gängigen Lasertypen, Wellenlängen, Leistungsdichten und Bearbeitungsfelder erhältlich. Kundenspezifische Auslegungen wie z. B. beim LITHOZ 3D-Drucker sind jederzeit möglich.

FUNKTIONSBESCHREIBUNG

(1) Das flüssige Ausgangsmaterial (Sus-

pension aus keramischen Pulver und

Photopolymerbasierten Binder) wird

eingefüllt

(2) Der Laser erreicht über die 3-Achsen

Ablenkeinheit das Material, Schicht für

Schicht wird das Objekt überkopf

aufgebaut

(3) Durch den Laser wird der

Photopolymer-basierte Binder

an den gewünschten Stellen

ausgehärtet.

(4) Das Ausbrennen des Binders und

das Sintern der fertigen Keramik erfolgt

in einem Ofen.