Was ist der PROCESS-DATA-ANALYZER?

Der PROCESS-DATA-ANALYZER (PDA) ist ein Software-Tool, das Sie bei der Analyse und Optimierung Ihrer Lasersysteme unterstützt. Denn das Einrichten von Laserbearbeitungsprozessen oder die Optimierung der Performance Ihrer Ablenkeinheiten kann aufwendig und zeitraubend sein. Gleiches gilt auch für die Prozessanalyse im Fehlerfall oder beim Debugging von Ansteuerprogrammen und API Programm-Codes. Eine Hauptschwierigkeit bei diesen Aufgaben ist die fehlende Visualisierung der Anpassungen. Denn um herauszufinden, wie sich Änderungen auf das System ausgewirkt haben, muss im Labor eine Laserbearbeitung durchgeführt und anschließend ausgewertet werden. Das bremst die Optimierung oder Fehlersuche und führt außerdem zu steigenden Kosten.

Um Sie bei diesen Herausforderungen zu unterstützen, wurde der PDA entwickelt. Die Softwareanwendung zeichnet alle relevanten Steuer-Signale der SP-ICE-3-Karte und die Feedback-Signale der angeschlossenen Ablenkeinheit auf. Zusätzlich können die Signale externer, an die SP-ICE-3 Karte angeschlossener Sensoren aufgezeichnet und analysiert werden. Durch sowohl zeitliche als auch örtliche Zuordnung der Daten fungiert der PDA als „digitales Oszilloskop“. Dabei bietet seine graphische Oberfläche viele Möglichkeiten, die Daten zielgerichtet zu visualisieren und zu analysieren.

Beispielsweise ermöglicht die örtliche Darstellung in Feld-Koordinaten, Signalverläufe einem präzisen Ort im Scanfeld zuzuordnen, so dass z.B. Auffälligkeiten im Sensorsignal direkt mit einem Fehlerbild im Prozess korreliert werden können.

Dank programmierbarer Schnittstelle lässt sich auch die Datenaufzeichnung automatisieren und der integrierte Streaming Server bietet zudem die Möglichkeit, während des laufenden Prozesses große Datenmengen für die Qualitätssicherung an entsprechende Speichermedien zu transferieren. Der PROCESS-DATA-ANALYZER unterstützt Sie, Ihre Laserbearbeitungsprozesse schneller einzurichten, die Performance Ihrer Ablenkeinheiten besser zu nutzen und präzisere Rückschlüsse von Prozessparametern auf die Qualität des Ergebnisses zu ziehen. Denn Sehen heißt Verstehen.

Wie arbeitet der PROCESS-DATA-ANALYZER?

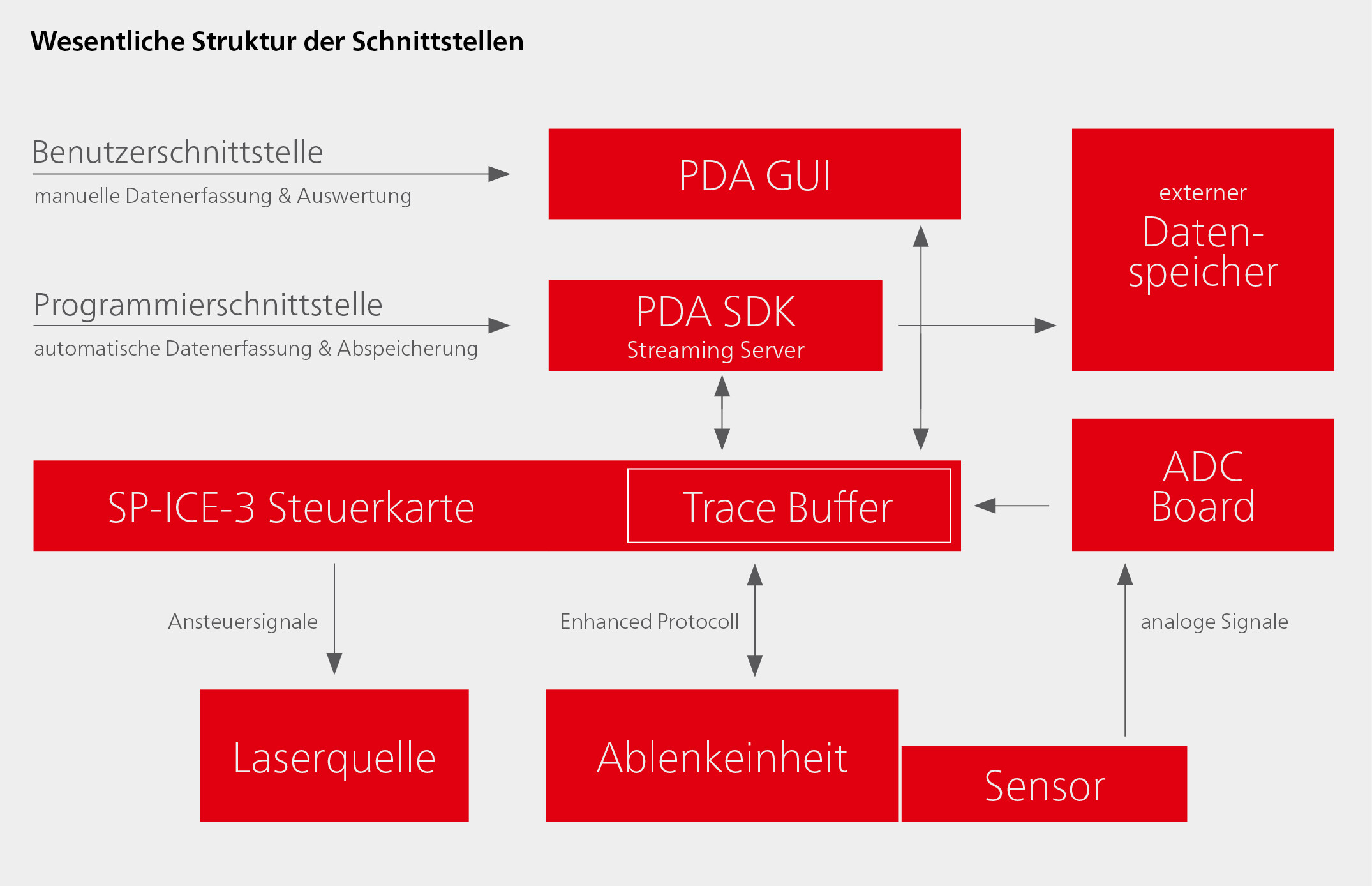

Der PDA nutzt die SP-ICE-3 Steuerkarte und greift Daten der Signale ab, die zur Ansteuerung der Ablenkeinheit und Laserquelle von der Steuerkarte ausgegeben werden. Aber auch Statusinformationen der Ablenkeinheit oder digitale Signale, welche an die Steuerkarte übermittelt werden, können über die SP-ICE-3 Steuerkarte im PDA genutzt werden. Zusätzlich können Daten von externen Sensoren, die über AD-Converter-Boards an die SP-ICE-3 angeschlossen wurden, für die Nutzung im PDA bereitgestellt werden.

Alle diese Daten werden von der Steuerkarte im sogenannten Trace-Buffer Server zwischengespeichert und dort mit einem Zeitstempel versehen. Die Grafische Benutzeroberfläche (GUI) und das Software Development Kit (SDK) des PDA greifen dann diese Daten ab und können so eine eindeutige Zuordnung der verschiedenen Datensätze zueinander gewährleisten. Für eine Visualisierung und Auswertung der Daten wird das PDA GUI genutzt. Eine automatische Datenerfassung und Speicherung auf einem externen Datenspeicher wird über das PDA SDK und den Streaming Server möglich.

VISUALISIERUNG VON PROZESSDATEN MITTELS PDA GUI

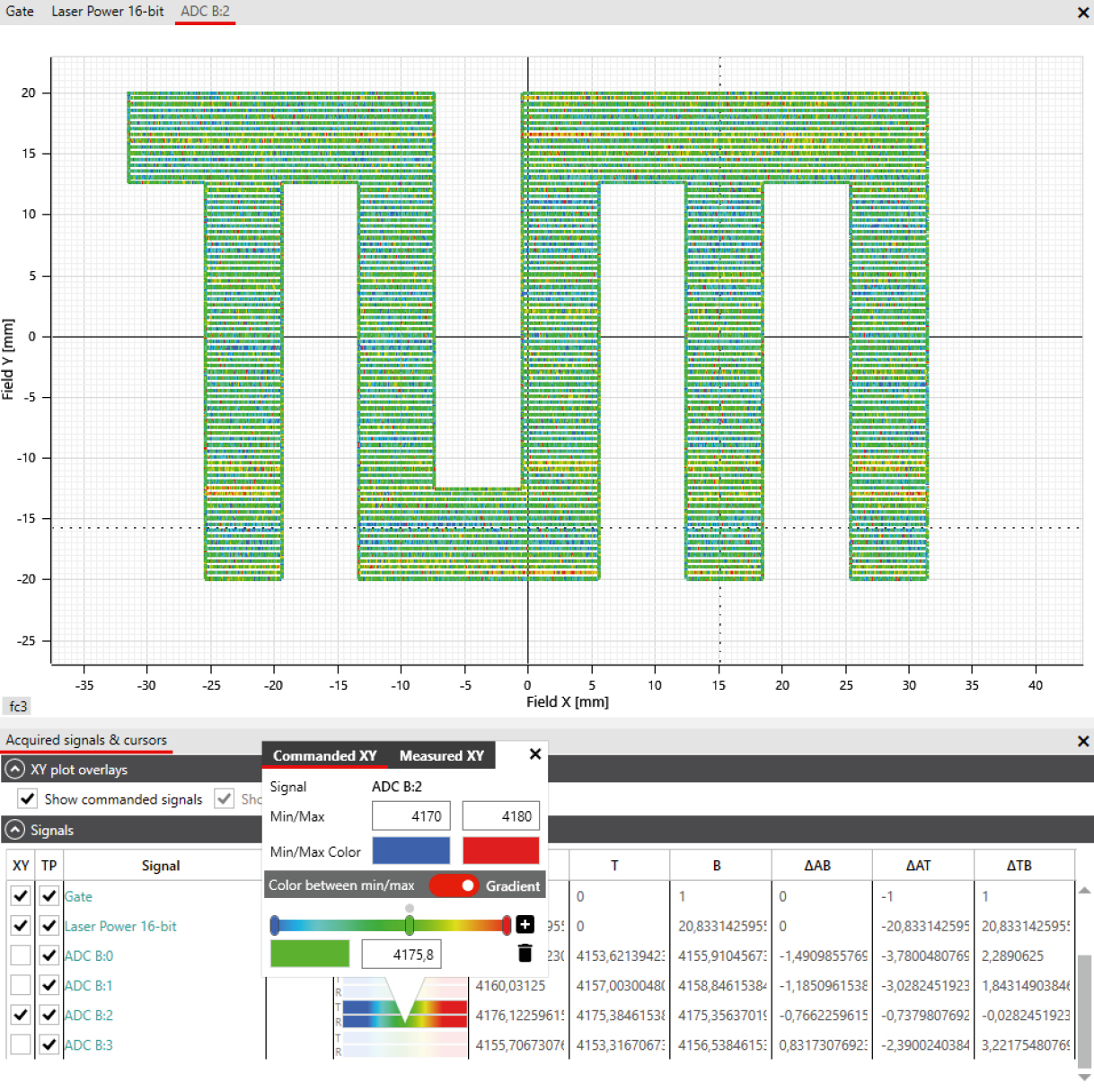

Um eine bequeme Analyse der Prozessdaten und Statusinformationen der Ablenkeinheit zu ermöglichen, bereitet das PDA GUI die Daten für eine graphische Darstellung auf. Die zeitlichen Signalverläufe und die räumlichen Positionen (Felddomäne) können nebeneinander dargestellt werden, wobei über die Kopplung des Zeit-Cursors mit dem Positions-Cursor jedem Zeitpunkt auch eine Position zugeteilt werden kann. Um die Positionsdaten besser interpretieren zu können werden diese mittels inverser Feldkorrektur von den Scan-Kopfkoordinaten in Feldkoordinaten zurückberechnet.

RAYBOARD PDA User Interface Visualisierung der Scanbewegung (links) und verknüpften Zeitreihen verschiedenen Messsignale (rechts)

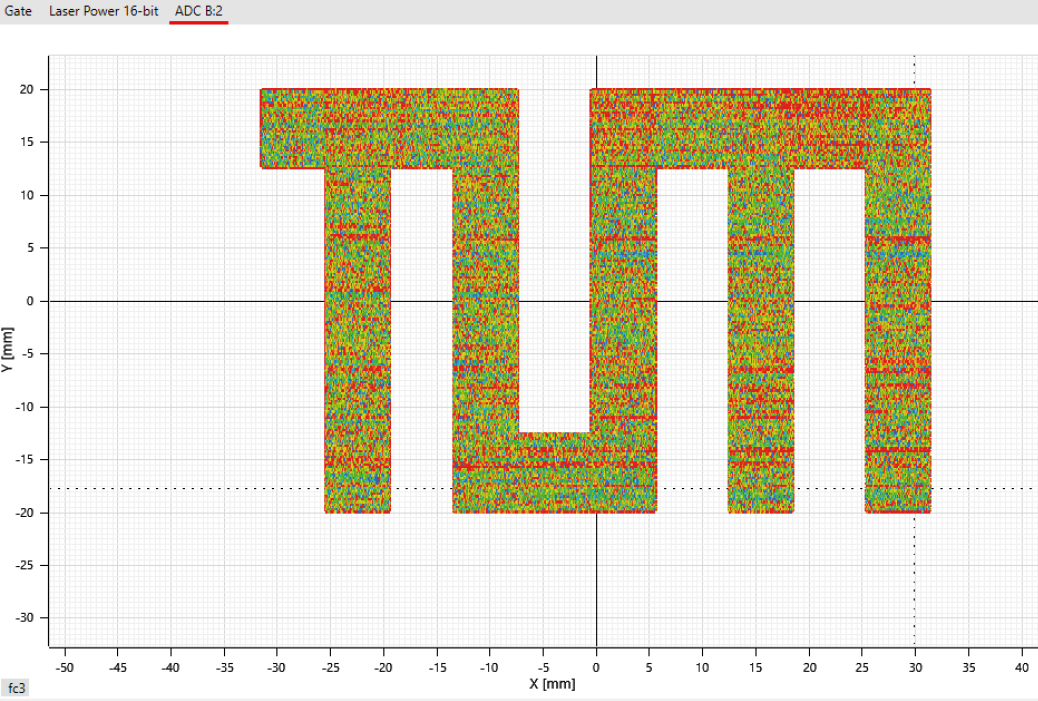

| Zur besseren Visualisierung ist eine Darstellung in Falschfarben mit anpassbarem Look-Up-Table möglich. So kann beispielsweise das Zusammenspiel von Scanbewegung und Ansteuerwerten für Laser anschaulich geprüft werden. Auch Sensordaten können so übersichtlich dargestellt werden und für eine qualitative Bewertung oder Qualitätskontrolle genutzt werden. |

Diagramm zeigt Heatmap einer Prozesslichtbeobachtung mittels Ulbrich-Kugel. Daten wurden beigestellt mit freundlicher Unterstützung der TU München

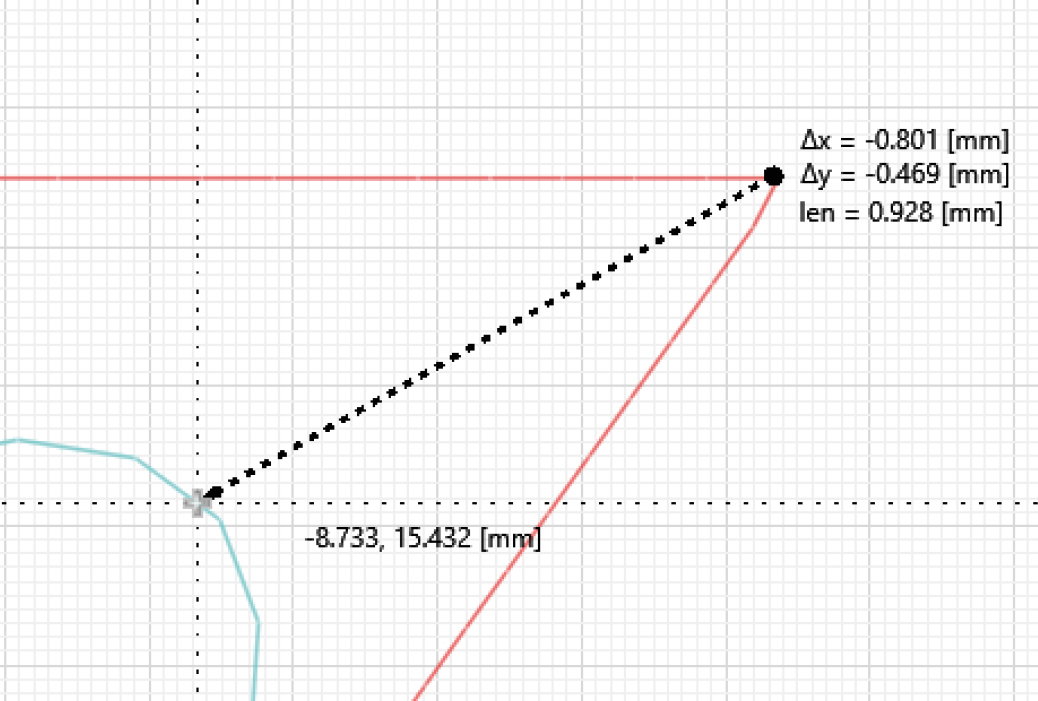

Für eine quantitative Auswertung stehen digitale Messwerkzeuge wie z. B. der Mess-Vektor zur Verfügung. Sie ermöglichen eine präzise Überprüfung und Optimierung der Ablenktrajektorie, der Fokusnachführung und der angeschlossenen Peripherie. Dadurch wird beispielsweise die Optimierung von Scan-Kopf Verzögerungen und Ablenkgeschwindigkeiten für optimale Prozesstreue bequem umsetzbar.

AUTOMATISIERTE DATENAUFZEICHNUNG MITTELS PDA API

Während das PDA GUI beim Einrichten eines Laserprozesses intensiv zur Analyse der Ablenkeinheit, Laser und Sensordaten genutzt wird und hilft, den Prozess zu optimieren, ist im Serienbetrieb meist keine ständige Optimierung nötig. Hier gilt es die definierten Prozessfenster einzuhalten und so die Qualität der Produktion sicherzustellen. Dazu werden definierte Prozessparameter während des Prozesses mitgeloggt und können dann zur Qualitätssteuerung und -prüfung herangezogen werden.

Für so eine automatisierte Nutzung des PDA zur Datenerfassung wurde eine PDA Programmierschnittstelle (API) mit einem optionalen Streaming Server entwickelt. Wie das PDA GUI nutzt sie den Trace-Buffer der SP-ICE-3-Steuerkarte für die Synchronisation der Daten und Scanpositionen. Statt diese jedoch im GUI zu visualisieren, können sie laufend auf ein lokales oder externes Speichermedium gesichert werden und stehen dort zur späteren Verwendung zur Verfügung. Dazu stehen Ihnen mit der Basis-Lizenz Befehle für die Konfiguration der Signale und der Trigger-Einstellungen zur Verfügung. Ebenso für das lokale Abspeichern im PDA Dateiformat oder den Export der aufgezeichneten Daten nach jedem Prozesszyklus. Bei großen, kontinuierlich Datenmengen empfiehlt sich der Streaming Server um die Daten auf entsprechende Speichermedien zu transferieren, und so einen Überlauf des Arbeitsspeichers zu vermeiden (erfordert entsprechende Lizenz).

Anwendungsbeispiele

ANALYSE UND OPTIMIERUNG DER APPLIKATIONSRESULTATE DURCH AUFZEICHNUNG REALER ALS AUCH VIRTUELLER STEUER- UND MESS-SIGNALE

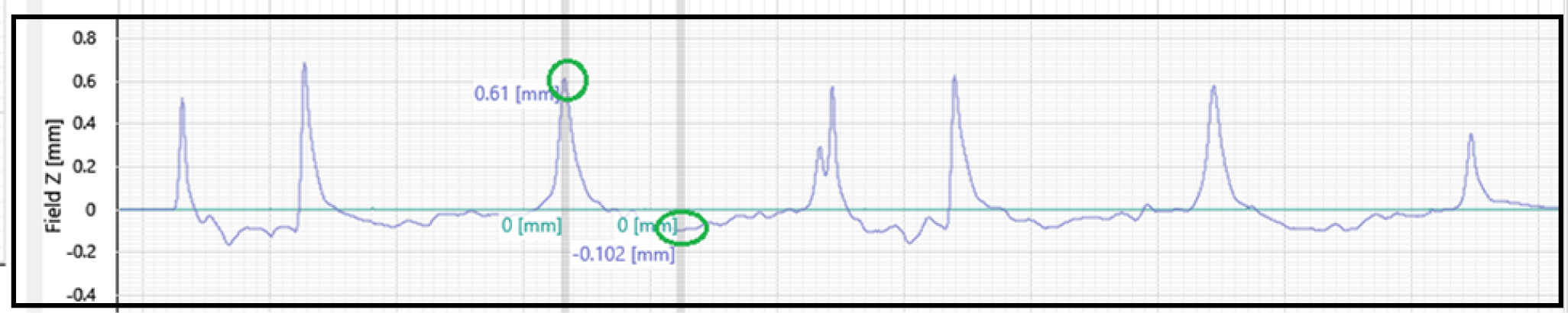

Überprüfung der tatsächlichen Fokusnachführung durch Monitoring der Position der z-Achse

Bei Anwendungen mit einem vorfokussierenden System wie dem AXIALSCAN oder dem AXIALSCAN FIBER kann die Fokusnachführung kritisch für das Prozessresultat sein. Durch Gegenüberstellung von Soll- zu Ist-Position der Fokus-Achse kann in der PDA-Darstellung die maximale Abweichung an den kritischen Stellen gemessen und so bewertet werden.

Hierbei sollte die IST-Position der z-Achse nicht mehr als eine Rayleigh-Länge von der Soll-Position abweichen:

Geschwindigkeitsabhängige Leistungskorrektur und virtuelle Signale

Für die Analyse kann es oft hilfreich sein, Signale darzustellen, die zwar nicht unmittelbar messbar sind, aber aus den Roh-Signalen live berechnet werden können. Typisches Beispiel ist die Scangeschwindigkeit, die eine Ableitung der Positionsänderung nach der Zeit ist. Somit lassen sich Funktionen der Steuerkarte überprüfen, die z. B. die Laserleistung oder Pulsfrequenz in Abhängigkeit der tatsächlichen Scangeschwindigkeit regeln.

- An einem Polygonpunkt wird die Scangeschwindigkeit aufgrund der kommandierten Polygonverzögerung abgebremst und wieder beschleunigt.

- Bei Nutzung der Option „Geschwindigkeitsabhängige Leistungskorrektur“ regelt die Steuerkarte die kommandierte Leistung entsprechend der realen Scangeschwindigkeit nach. Die kann über den PDA visualisiert und überprüft werden.

- Bei Nutzung der Option „Äquidistante Laser-Pulse“ regelt die Steuerkarte die kommandierte Puls- Frequenz entsprechend der realen Scangeschwindigkeit nach.

Belastungstests bei anspruchsvollen Prozessen durch Aufzeichnen der Stromaufnahme oder Temperatursensor-Daten der Galvomotoren

Bei einigen Anwendungen im Bereich Laser-Cleaning oder auch bei der Solar-Wafer-Bearbeitung werden die Ablenkeinheiten bzw. deren Galvomotoren oft an ihre Belastungsgrenze oder sogar darüber getrieben. Das kann die Reproduzierbarkeit des Bearbeitungsergebnisses negativ beeinflussen oder im schlimmsten Fall die Ablenkeinheit beschädigen.

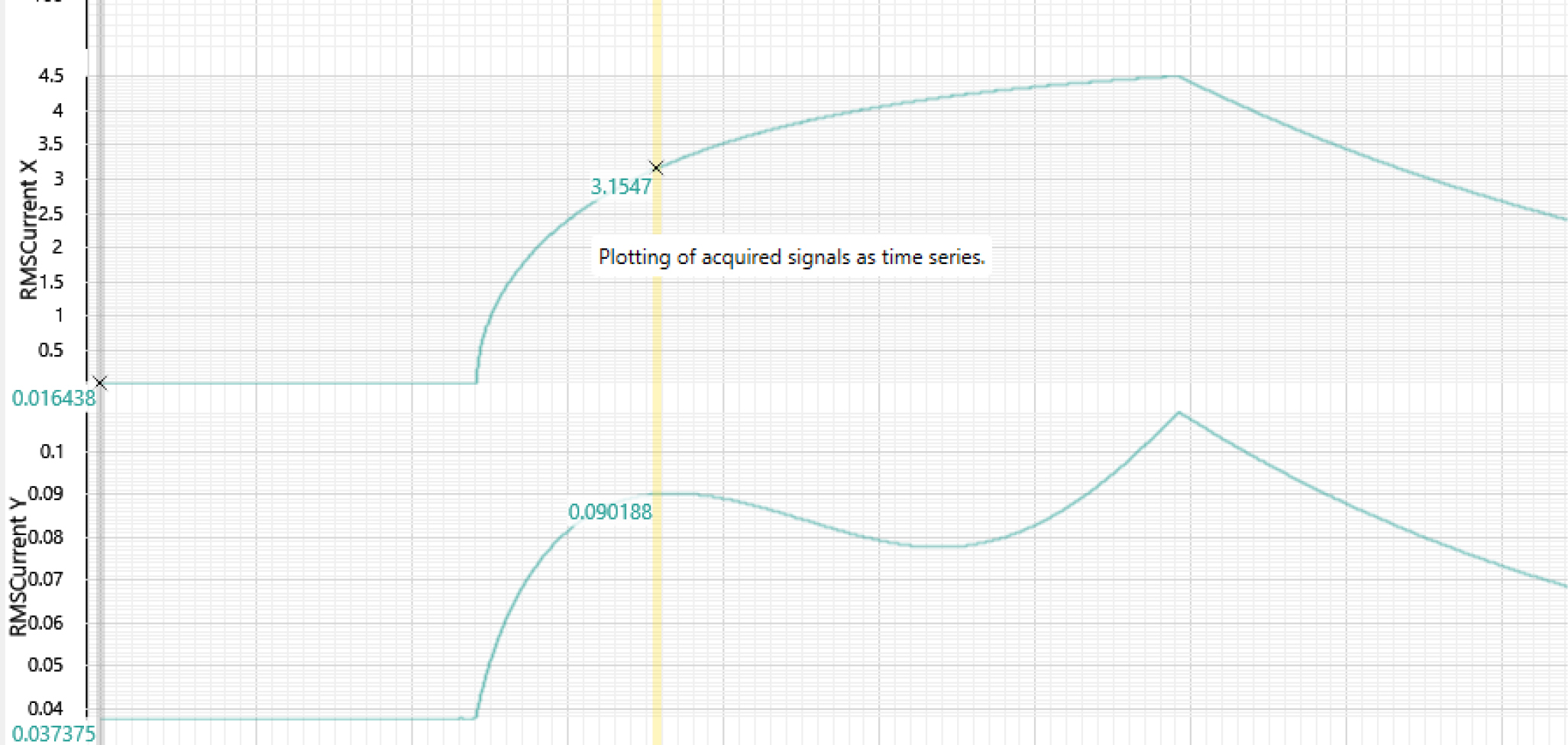

Um sicher zu gehen, dass die Performance der Ablenkeinheit voll ausgenutzt wird, ohne dabei die Galvomotoren zu überlasten, kann es hilfreich sein, die Stromaufnahme zu analysieren. Für die Dauerbelastung kann man sich z.B. die gemittelte Stromaufnahme (RMS Current) aufzeichnen lassen:

Aus diesen Daten wird sichtbar, welche Bewegung sich wie auf die Belastung der Motoren auswirkt. Dieses Wissen kann anschließend genutzt werden, um die Prozess Parameter zu modifizieren und so einen hoch performanten und gleichzeitig zuverlässigen Laserprozess zu erhalten.

EVALUIERUNG DES LASERPROZESSES MIT HILFE VON EXTERNEN SENSORDATEN

Visualisierung von Sensor-Daten für Prozessanalyse

Ein wichtiger Aspekt des PDA ist die örtlich aufgelöste Darstellung von Daten für die Prozess-Analyse bis hin zur Prozessüberwachung. Denn typischerweise können die Daten erst durch die Verknüpfung mit Positionen auf dem Bauteil oder im Bildfeld für die Analyse genutzt werden. Dabei ist man nicht auf Laser oder Scan-Kopf Daten beschränkt. Auch externe Sensoren können dafür verwendet werden. Besonders eigenen sich klassische Pyrometer, spezielle Fotodioden, oder Schweißsensoren, sofern sie analoge Signale für die Messdaten bereitstellen.

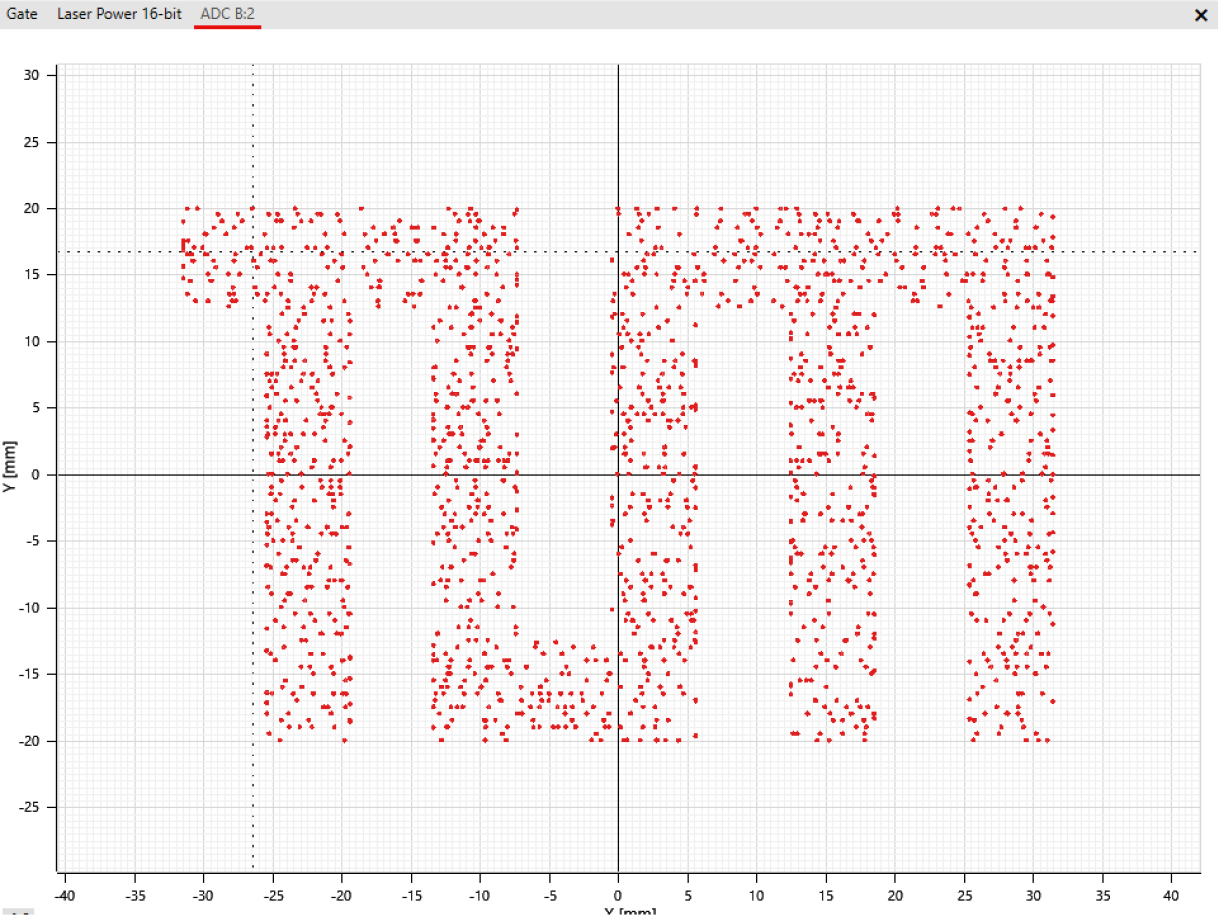

In der PDA-Anwendung lassen sich diese Sensordaten bequem mit den Positionswerten kombinieren. Durch die Definition der Farbbereiche für die XY-Diagramme, lassen sich Heatmap und Defectmap von Sensordaten einfach erstellen und auch nebeneinander zum direkten Abgleich anordnen. Dies kann wertvolle Hilfestellung bieten, um Prozesse schnell stabil einzurichten.

Diagramm zeigt Heatmap einer Prozesslichtbeobachtung mittels Ulbrich-Kugel. Daten wurden beigestellt mit freundlicher Unterstüzung der TU München

Diagramm einer entsprechenden „Defect Map“ Hier werden nur Positionen gezeigt, die oberhalb eines Grenzwertes liegen.

Prozessbegleitende Qualitätskontrolle

Die Sensordaten können bei Produktionsprozessen auch zur Qualitätssicherung abgespeichert werden. So kann jedem Bauteil ein Datensatz beigefügt werden, der im Zweifelsfall zu Analysezwecken verwendet werden kann. Eine direkte Beurteilung/Bewertung der Daten erfolgt dabei nicht durch die PDA-Software, sondern wird vom Anwender vorgenommen.

Downloads

PDA Installation/Updates über